Сила трения качения

Ещё древние строители заметили, что если тяжёлый предмет водрузить на колёсики, то сдвинуть с места и затем катить его будет гораздо легче, чем тянуть волоком. Вот бы пригодилась эта древняя мудрость, когда мы тянули холодильник! Однако всё равно нужно толкать или тянуть тело, чтобы оно не остановилось. Значит, на него действует сила трения качения. Это сила сопротивления движению при перекатывании одного тела по поверхности другого.

Причина трения качения — деформация катка и опорной поверхности. Сила трения качения может быть в сотни раз меньше силы трения скольжения при той же силе давления на поверхность. Примерами уменьшения силы трения за счёт подмены трения скольжения на трение качения служат такие приспособления, как подшипники, колёсики у чемоданов и сумок, ролики на прокатных станах.

Как рассчитать и измерить силу трения

Чтобы понять, как измеряется сила трения, нужно понять, какие факторы влияют на величину силы трения. Почему так трудно двигать холодильник?

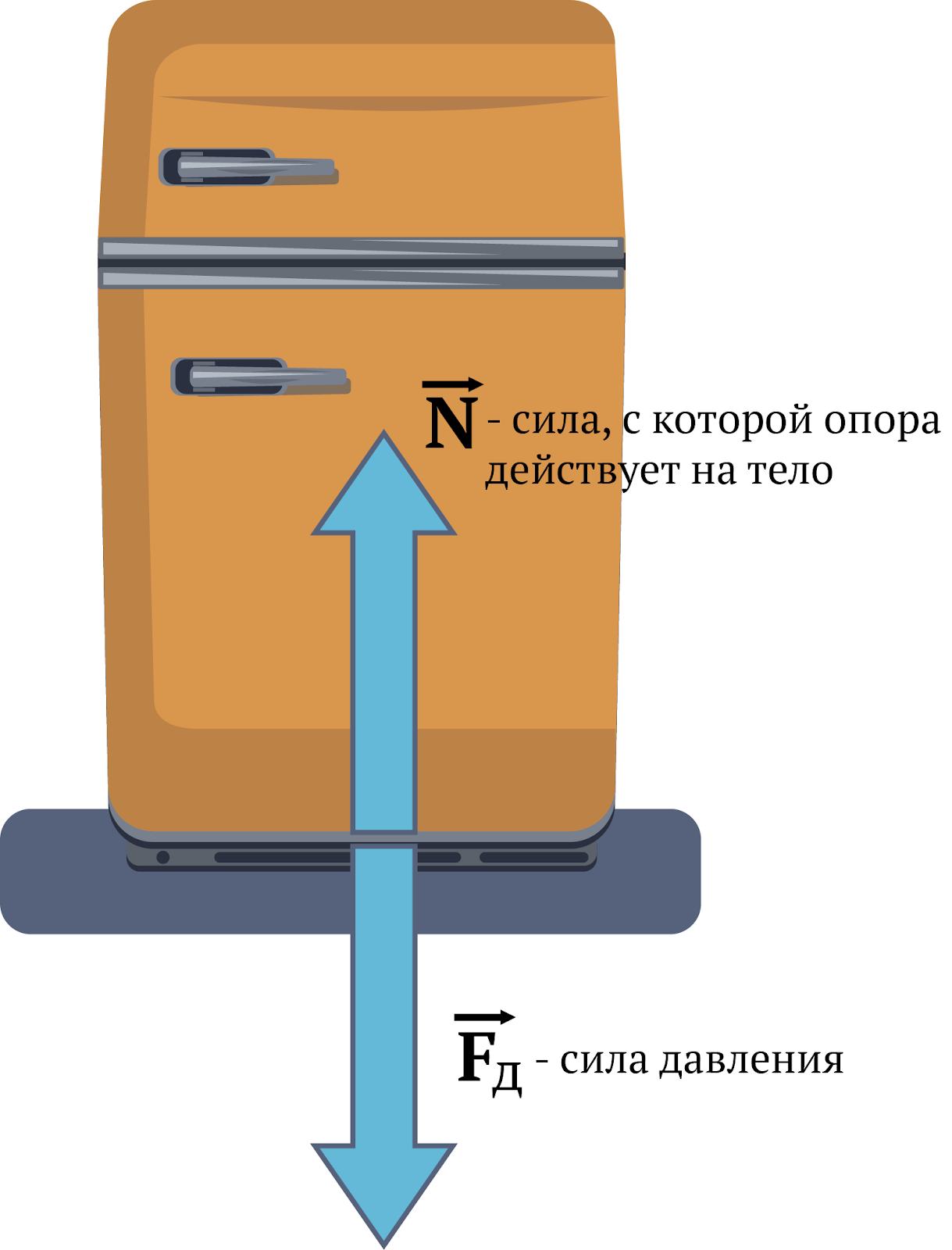

Самое очевидное — его масса играет первостепенную роль. Можно вытащить из него все продукты и тем самым уменьшить его массу, и, следовательно, силу давления холодильника на опору (пол). Пустой холодильник сдвинуть с места гораздо легче!Следовательно, чем меньше сила нормального давления тела на поверхность опоры, тем меньше и сила трения. Опора действует на тело с точно такой же силой, что и тело на опору, только направленной в противоположную сторону.

Сила реакции опоры обозначается N. Можно сделать вывод

Второй фактор, влияющий на величину силы трения, — материал и степень обработки соприкасающихся поверхностей. Так, двигать холодильник по бетонному полу гораздо тяжелее, чем по ламинату. Зависимость силы трения от рода и качества обработки материала обеих соприкасающихся поверхностей выражают через коэффициент трения.

<<Форма демодоступа>>

Коэффициент трения обозначается буквой μ (греческая буква «мю»). Коэффициент определяется отношением силы трения к силе нормального давления.

Он чаще всего попадает в интервал от нуля до единицы, не имеет размерности и определяется экспериментально.

Можно предположить, что сила трения зависит также от площади соприкасающихся поверхностей. Однако, положив холодильник набок, мы не облегчим себе задачу.

Ещё Леонардо да Винчи экспериментально доказал, что сила трения не зависит от площади соприкасающихся поверхностей при прочих равных условиях.

Сила трения скольжения, возникающая при контакте твёрдого тела с поверхностью другого твёрдого тела прямо пропорциональна силе нормального давления и не зависит от площади контакта.

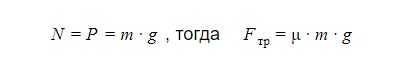

Этот факт отражён в законе Амонтона-Кулона, который можно записать формулой:

где μ — коэффициент трения, N — сила нормальной реакции опоры.

Для тела, движущегося по горизонтальной поверхности, сила реакции опоры по модулю равна весу тела:

Расчет дисковых фрикционных муфт

Обозначение основных величин, входящих в расчетные формулы:

— наружный диаметр диска;

— внутренний диаметр диска;

— средний диаметр диска;

— диаметр окружности расположения болтов;

— диаметр стержня болта;

— внутренний диаметр резьбы;

— средний диаметр пружины;

— коэффициент трения скольжения;

— вес колодки центробежной муфты;

— коэффициент режима работы;

— момент, передаваемый за счёт сил трения;

— номинальная мощность в. л. с.;

— число оборотов в минуту;

— усилие для включения муфты;

— усилие для выключения муфты;

— усилие затяжки одного болта;

Таблица №20.1 Значение коэффициента режима работы «k (при передаче от электродвигателя)

Наименование машины

цепные, скребковые и винтовые

Воздуходувки и вентиляторы

и компрессоры поршневые

Станки металлообрабатывающие с непрерывным движением

Станки металлообрабатывающие с возвратно — поступательным движением

Мельницы шаровые, дробилки, молоты, ножницы

Краны, подъёмники, элеваторы

а) поперечно — смертные (дисковые) муфты с чёрными или получистыми болтами:

то же с чистыми болтами

;

б) продольно — свертные муфты:

Упругие муфты. Муфты типа МУВП (муфты упругие втулочно-пальцевые).

Окружное усилие на окружности диаметра D1:

Проверка пальцев на изгиб:

Для стали 45 нормализованной; проверка колец на смятие:

;

здесь – расчетная толщина всех колец; для нормальной резины ; для специальной резины

Подвижные компенсирующие муфты:

а) с промежуточным диском типа Ольдгема (при )

здесь — высота гребня промежуточного диска; — зазор;

б) кулачковые расширительные, проверка кулачков на изгиб (при ):

проверка поверхности кулачков на удельное давление:

где b— длинна кулачка по окружности dср; a- толщина кулачка; z — число кулачков; h— длина кулачка; — зазор.

Таблица №20.2 Значения допускаемых напряжений для подвижных компенсирующих муфт

Материал

Для стальных дисков и кулачков

Кулачковые сцепные и предохранительные муфты.

Проверка кулачков на удельное давление.

.

Проверка кулачков на изгиб:

где F- площадь проекции рабочей грани кулачка на диаметральную плоскость; W-момент сопротивления площади поперечного сечения кулачка у основания.

Усилие для включения муфты:

Усилие для выключения муфты:

,

где — коэффициент трения муфты по валу; коэффициент трения кулачков, обычно принимают; ; при наличии смазки в два раза меньше.

Допускаемое удельное давление для цементованных и закаленных до поверхностей: при включении на быстром ходу ; на тихом ходу; при включении неподвижных валов .

Допускаемые напряжения изгиба

Фрикционные сцепные и предохранительные муфты

Конусные муфты: наибольшее усилие для включения муфты

где — коэффициент запаса сцепления;

Осевое усилие для работающей муфты

Удельное давление на конических поверхностях муфты

проверка на нагревание:

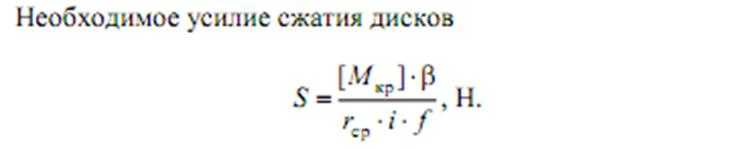

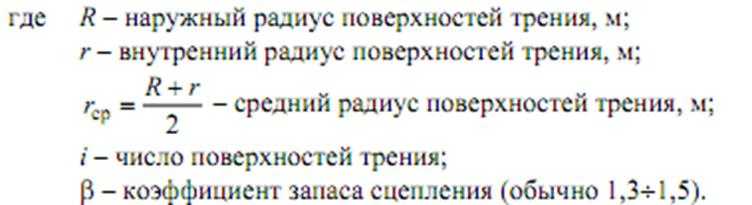

Дисковые фрикционные муфты:

Число пар трущихся поверхностей:

(доводится до четного числа).

Число ведущих дисков:

Число ведомых дисков:

Таблица №20.3 Фрикционные сцепные муфты; коэффициент запаса сцепления β.

Обработка корпусных деталей

В настоящее время в современном производстве применяют следующие виды обработки корпусных деталей:

- метод механической обработки;

- фрезеровка;

- вытяжка;

- штамповка;

- сверление;

- пробивка;

- сварка.

Так как изделия такого типа чаще всего имеют сложную форму, несимметричную геометрию, плоскости обработки с разными шероховатостями, то обработка корпусных деталей превращается в трудоемкий процесс, когда очень важно соблюдать все требования технического задания, безопасности, долговечности, работоспособности. В нашем арсенале имеются автоматические линии, современные производственные модули, обрабатывающие центры, токарные и другие специальные станки с готовой технологией под детали заказчика

Наличие такого оборудования и высокая степень оснащенности позволяет нам предлагать такую услугу как обработка корпусных деталей на заказ, при этом получать безупречную по качеству продукцию. Наша компания имеет большой опыт работы и хорошую репутацию на рынке, многие заказчики, приходя к нам в первый раз, довольны сервисом и качеством изделий, и в последующем становятся нашими постоянными клиентами

В нашем арсенале имеются автоматические линии, современные производственные модули, обрабатывающие центры, токарные и другие специальные станки с готовой технологией под детали заказчика. Наличие такого оборудования и высокая степень оснащенности позволяет нам предлагать такую услугу как обработка корпусных деталей на заказ, при этом получать безупречную по качеству продукцию. Наша компания имеет большой опыт работы и хорошую репутацию на рынке, многие заказчики, приходя к нам в первый раз, довольны сервисом и качеством изделий, и в последующем становятся нашими постоянными клиентами.

Для заказа услуг по обработке корпусных деталей обратитесь к менеджеру компании:

Проектирование коробки скоростей (число скоростей = 21) токарно-винторезного станка , страница 8

5 Расчет шпоночных соединений

Материал, применяемый для шпонок – Сталь 45, [σсм] = 120 МПа.

Расчет шлицевых соединений произведен при помощи программы «APM Joint», программного модуля «APM Wine Machine». Пример расчета приведен в приложении Ж.

Результаты всех вычислений сводим в таблицу 5:

Диаметр вала, мм

Расчетные размеры шпонки

Принятые размеры шпонки

6 Расчет фрикционной муфты

В начальный период касания полумуфт происходит относительное проскальзывание их рабочих поверхностей (смазанных или сухих), и тем самым обеспечивается плавность включения муфты. При установившемся движении проскальзывание не происходит, а при перегрузке муфта пробуксовывает, что предохраняет машину от поломок.

Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей. Материал трущихся деталей (накладок) выбирается в зависимости от среднего контактного напряжения (давления):

, где

Fa – осевая сила;

— средний диаметр рабочей части дисков.

— средний диаметр рабочей части дисков.

Средняя окружная скорость

,

,

— частота вращение муфты (об/мин);

Т = Мс = 111 (Н*м) – вращающий момент;

= 1,3…1,5 – коэффициент запаса сцепления табл.35 ;

Dср – средний диаметр контакта;

f = 0,2 – коэффициент трения (фрикционной пары сталь по стали) табл.34 ;

Число поверхностей трения :

Полученное значение z округляют до целого числа.

= 0,91 — коэффициент, учитывающий влияние числа пластин в муфте на передаваемый ею момент берется из табл.38.

= 1 — поправочный коэффициент, учитывающий чистату включение муфты при малых моментов .

=1,19 — коэффициент, учитывающий влияние скорости берется из табл.36.

Коэффициент пределам отношения ширины к среднему диаметру

;

;

А = π* b 2 =3,14*40 2 = 0,013 (м 2 ) – площадь поверхности трения;

b – ширина поверхности трения;

;

;

Допускаемый крутящий момент на муфте из условия трения :

,

,

;

;

(Па)

(Па)

Многодисковые фрикционные муфты имеют небольшие габариты и не требуют большого усилия для их включения.

Материал фрикционной пары принимаем — сталь по стали.

Число пластин в полумуфтах определяется :

Расчет для зубчатых передач обратного хода шпинделя можем провести при помощи программы «Компаса – Shaft 2D, в частности Компаса-Gears 5.5.02». Пример расчета приведен в приложении Б.

График чисел оборотов обратного хода представлен в приложении К.

Результаты всех вычислений сводим в таблицу 6:

7 Смазывание. Выбор смазки

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания в передачах, задиров поверхностей, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей. Для смазывания широко используется циркуляционную смазку. Циркуляционное смазывание применяется при окружной скорости зубчатых колес больше 12,5 м/с. Выбор смазочного материала основан на опыте эксплуатации машин.

Циркуляционная смазка применяется в первую очередь, для шпиндельных узлов, работающих при напряженных режимах. С ее помощью можно обеспечить необходимый по условию теплоотвода расход смазки через подшипник. Циркуляционная система смазки включает в себя систему охлаждения смазки, которое может происходить естественным путем или с помощью установки для искусственного охлаждения.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 266

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 602

- БГУ 153

- БГУИР 391

- БелГУТ 4908

- БГЭУ 962

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 119

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1967

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 300

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 409

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 497

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 130

- ИжГТУ 143

- КемГППК 171

- КемГУ 507

- КГМТУ 269

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2909

- КрасГАУ 370

- КрасГМУ 630

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 139

- КубГУ 107

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 367

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 330

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 636

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 454

- НИУ МЭИ 641

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 212

- НУК им. Макарова 542

- НВ 777

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1992

- НГУЭУ 499

- НИИ 201

- ОмГТУ 301

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 119

- РАНХиГС 186

- РОАТ МИИТ 608

- РТА 243

- РГГМУ 118

- РГПУ им. Герцена 124

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 122

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 130

- СПбГАСУ 318

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 147

- СПбГПУ 1598

- СПбГТИ (ТУ) 292

- СПбГТУРП 235

- СПбГУ 582

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 193

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 380

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1655

- СибГТУ 946

- СГУПС 1513

- СибГУТИ 2083

- СибУПК 377

- СФУ 2423

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 324

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 306

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

голоса

Рейтинг статьи

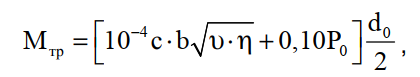

Моменты трения

Моменты трения можно определить по формуле:

(6)

где Q -приложенная нагрузка; f — коэффициент трения; r — плечо, на котором приложена сила трения.

Моменты трения в подвижных соединениях машин, работающих при меняющихся режимах нагружения, определяются по формулам, учитывающим форму и шероховатость поверхностей деталей в зоне контакта, а также наличие смазки с учетом ее количества и вязкости. В расчетах вместо f — коэффициента трения используют fпр — приведенный коэффициент трения, который учитывает условия работы трущейся пары (форму направляющих, наличие смазки и др).

Например, для V-образной направляющей приведенный коэффициент трения равен:

(7)

где α — угол наклона боковой направляющей.

Для колеса тележки с наружным диаметром D (качение) и с подшипником скольжения на цапфе d приведенный коэффициент трения будет равен:

(8)

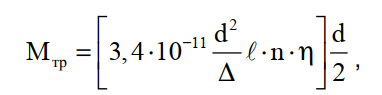

Для подшипника скольжения при достаточном подводе смазки и средних кромочных давлениях момент трения можно определить по формуле:

(9)

(9)

где d и f — диаметр и длина подшипника скольжения в мм; Δ — диаметральный зазор в посадке подшипника в мм; n — частота вращения в об/мин; η — вязкость масла в сантипаузах.

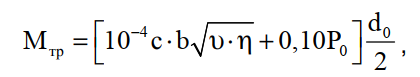

Для зубчатого зацепления момент трения можно определить по формуле:

(10)

(10)

где P0 — окружное усилие в кг; d0, b — диаметр начальной окружности и ширина шестерни в мм; υ — окружная скорость в м/сек; с — коэффициент, равный 3–6 при струйной смазке и 5–10 при смазке погружением на высоту зуба и доходящий до 50 при погружении на большую глубину.

Значения f и k для конкретных передач в подвижных соединениях машин даны в соответствующих разделах технической литературы, посвященной расчету деталей машин.

Корпуса. Литые и сварные корпусные детали.

11.10.09

Чаще всего корпусные детали выполняются литыми из чугуна.

Для изготовления литой детали нужно предварительно сделать модель, стержневые ящики и литейную оснастку. Это связано с дополнительными затратами и значительным удлинением сроков выпуска машин.

В последние годы вместо чугунных корпусов, а также цельнолитых стальных все шире применяют сварные.

Для изготовления сварной детали модели не нужны.

При одинаковой нагрузке и одинаковых размерах стальных и чугунных элементов отношение коэффициента запаса прочности для чугуна к запасу прочности для стали равно отношению соответствующих пределов прочности.

Так как механические качества стали выше, чем обычного чугуна, то при одинаковых нагрузках,

запасах прочности и жесткости вес сварной стальной детали меньше, чем

чугунной.

Только при работе на сжатие сравнение в отношении веса — в пользу чугуна, если не пользоваться для изготовления соответствующего элемента термически обработанной сталью лучшего качества, чем Ст. 3 или Ст. 5.

Фактически экономия в расходе металла при замене чугунной детали стальной сильно зависит от конструктивного оформления обоих вариантов.

Сварную деталь, в случае необходимости, легко исправить — дополнительно усилить, увеличить ее жесткость, изменить форму и размеры. В литой детали сделать такие исправления значительно труднее. Возможность исправлений и переделок является ценным достоинством сварных деталей для опытных образцов машин.

Сопоставляя достоинства и недостатки обоих вариантов, можно наметить области их рационального применения следующим образом.

Сильно нагруженные корпусные детали специальных машин, подлежащих выпуску в единичных экземплярах, следует изготовлять сварными, а детали, несущие умеренную нагрузку и подлежащие выпуску в значительных количествах, литыми. При большом выпуске стоимость однажды изготовленных моделей, приходящаяся на одну деталь, оказывается незначительной. При небольшой нагрузке высокие механические качества стали не будут полностью использованы.

В особо ответственных случаях выбор того или иного варианта конструкции определяется сравнительным технико-экономическим расчетом. При этом принимаются во внимание заданные сроки выпуска машин, производственные возможности завода-изготовителя, возможность кооперирования и другие условия. Учитывая все производственные сложности, предлагаем Вам токарную обработку Челябинск, фрезерные работы чпу, в Челябинске и Екатеринбурге, шлифование деталей, расточные работы, сверление отверстий в металле, термообработку деталей, гальваническое покрытие изделий, имеем оборудование для резки металла

Производим детали по чертежам заказчика: червячные пары, шестерни, валы, оси, зубчатые колеса, крановые колеса, корпуса, гайки, винты, пресс формы

Учитывая все производственные сложности, предлагаем Вам токарную обработку Челябинск, фрезерные работы чпу, в Челябинске и Екатеринбурге, шлифование деталей, расточные работы, сверление отверстий в металле, термообработку деталей, гальваническое покрытие изделий, имеем оборудование для резки металла. Производим детали по чертежам заказчика: червячные пары, шестерни, валы, оси, зубчатые колеса, крановые колеса, корпуса, гайки, винты, пресс формы.

РазделыПолезная информация

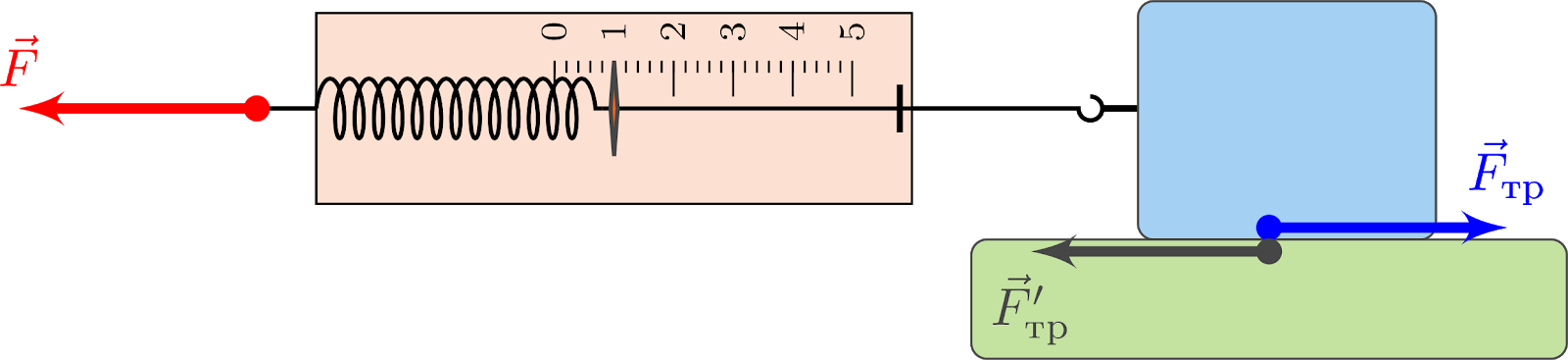

Направление силы трения

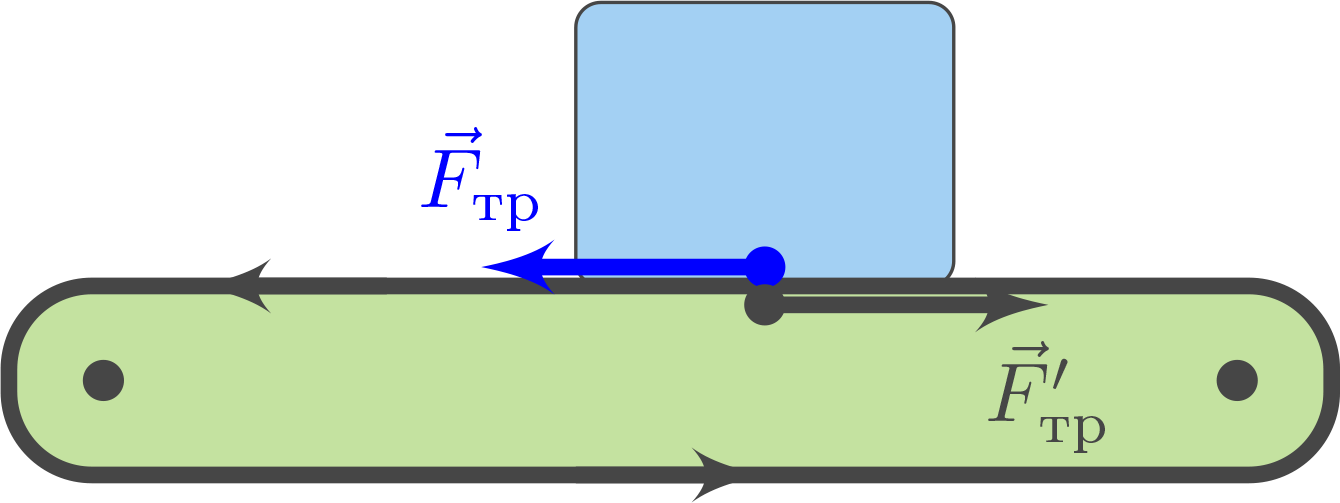

Сила трения скольжения всегда направлена противоположно скорости относительного движения соприкасающихся тел

Важно помнить, что на каждое из соприкасающихся тел действует своя сила трения

Бывают ситуации, когда сила трения не препятствует движению, а совсем наоборот.

Представьте, что на ленте транспортёра лежит чемодан. Лента трогается с места, и чемодан движется вместе с ней. Сила трения между лентой и чемоданом оказалась достаточной, чтобы преодолеть инерцию чемодана, и эти тела движутся как одно целое. На чемодан действует сила трения покоя, возникающая при взаимодействии соприкасающихся поверхностей, которая направлена по ходу движения ленты транспортёра.

Если бы лента была абсолютно гладкой, то чемодан начал бы скользить по ней, стремясь сохранить своё состояние покоя. Напомним, что это явление называется инерцией.

Сила трения покоя, помогающая нам ходить и бегать, также направлена не против движения, а вперёд по ходу перемещения. При повороте же автомобиля сила трения покоя и вовсе направлена к центру окружности.

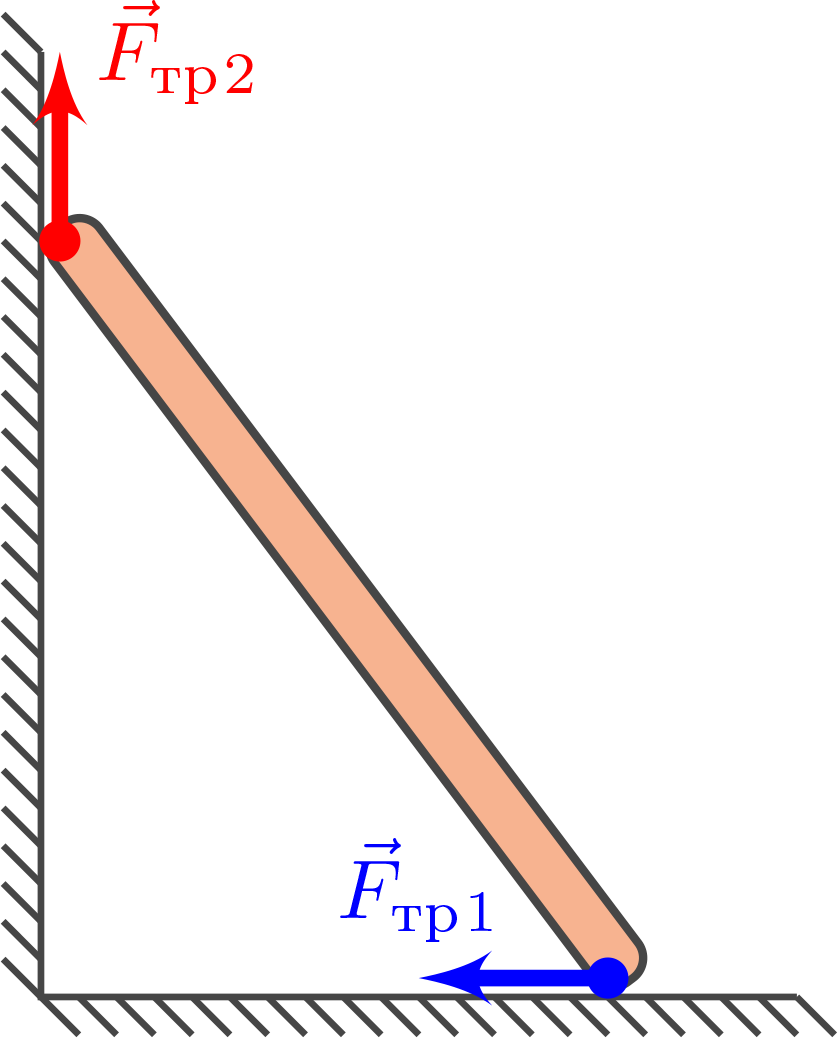

Для того чтобы понять, как направлена сила трения покоя, нужно предположить, в каком направлении стало бы двигаться тело, будь поверхность идеально гладкой. Сила трения покоя в этом случае будет направлена как раз в противоположную сторону. Пример, лестница у стены.

Корпусная деталь

Корпусные детали и торцевые крышки редукторов выполняются из серого чугуна, валы, шестерни, колеса — из кованой стали, а водило — из литой стали.

Корпусные детали предназначены для образования корпуса приспособления. Они могут выполнять также функции базовых деталей при создании малогабаритных приспособлений или применяться в качестве соединительных элементов при монтаже крупногабаритных приспособлений.

Корпусные детали изготовляют из отливок серого чугуна марок СЧ 21 — 40 и СЧ 15 — 32 или модифицированного чугуна. Заготовки для корпусных деталей иногда делаются в единичном производстве сварными из листовой стали или сварно-литыми; они имеют меньший вес, а в некоторых случаях и меньшую стоимость по сравнению с литыми.

|

Поворотное приспособление к радиально-свер-лильным станкам. |

Корпусные детали, имеющие крепежные отверстия в нескольких плоскостях, обрабатывают на радиально-сверлильных станках с применением универсальных поворотных приспособлений ( рис. 152), на которых крепятся специальные кондукторы.

Корпусные детали являются базовыми деталями.

Корпусные детали для металлорежущих станков чаще всего-изготовляются из чугунных отливок, реже из стальных отливок и еще реже-сварными.

Корпусные детали изготовляются из сталей 12Х18Н9Т, 20X13 и 14Х17Н2, прокладка — из паровита, в качестве набивки используется сухой асбест. Уплот-нительные кольца на корпусе и дисках выполнены наплавкой из коррозионно-стойкой стали.

Корпусные детали изготовляются из коррозионностойких сталей 10Х18Н9ТЛ, 10Х18Н12МЗТЛ, 15Х18Н12С4ТЮ и 5Х20Н25МЗД2ТЛ, плунжер и седла — из стали 14X17Н2, 10Х17Н13МЗТ, 15Х18Н12С4ТЮ и 06ХН28МДТ, прокладка — из фторопласта-4, в качестве набивки сальника используется ФУМ-В.

Корпусные детали изготовляются из стали, в качестве набивки используется прорезиненный пропитанный асбест.

Корпусные детали с высокими требованиями к точности обрабатывают в иной последовательности, чем рассмотренные выше. Вначале фрезеруют плоские поверхности, затем обрабатывают точные основные отверстия на всех сторонах детали, крепежные и другие неосновные отверстия на всех сторонах. При такой обработке удается уменьшить влияние температурных деформаций элементов технологической системы, и в первую очередь станка, на точность обработки.

Корпусные детали служат для соединения расположенных в них деталей, обеспечения точности их заданного относительного положения в статике и динамике, а также заданного положения всего изделия или сборочной единицы. Часто корпусная деталь является резервуаром для рабочей среды.

Корпусные детали, как правило, имеют большое число отверстий. Последние разделяют на две группы. К первой группе относятся крепежные отверстия, отверстия для смазывания, отверстия под пробки, маслоуказа-тели и т.п., отличающиеся невысокими требованиями к точности их изготовления. Ко второй группе относятся ответственные отверстия, принимаемые за вспомогательные базы, в которые устанавливают шпиндели, валы, оси. К качеству этих отверстий предъявляют высокие требования.

Корпусные детали образуют проточную часть осевого насоса. Они предназначены для формирования и направления потока жидкости, а также для размещения и закрепления опорных элементов насоса. По своей конструкции корпусные части ( рис. 2.12) осевых насосов идентичны и отличаются лишь геометрическими размерами и исполнением проточной части выправляющего аппарата.

|

Схемы контроля рычагов. |

Задачи на силу трения

Проверьте, насколько хорошо вы разобрались в теме «Сила трения», — решите несколько задач. Решение — приведено ниже. Но чур не смотреть, пока не попробуете разобраться сами.

- Однажды в день открытия железной дороги произошёл конфуз: угодливый чиновник, желая выслужиться перед Николаем I, приказал выкрасить рельсы белой масляной краской. Какая возникла проблема и как её удалось решить с помощью сажи?

- В один зимний день бабушка Нюра катала внука Алексея по заснеженной горизонтальной дороге. Чему равен коэффициент трения полозьев о снег, если сила трения, действующая на санки, равна 250 Н, а их масса вместе с Алексеем составляет 50 кг?

- На брусок массой m = 5 кг, находящийся на горизонтальной шероховатой поверхности μ = 0,7, начинает действовать сила F = 25 Н, направленная вдоль плоскости. Чему при этом равна сила трения, действующая на брусок?

Определение силы трения

Когда мы говорим «абсолютно гладкая поверхность» — это значит, что между ней и телом нет трения. Такая ситуация в реальной жизни практически невозможна. Избавиться от трения полностью невероятно трудно.

Чаще при слове «трение» нам приходит в голову его «тёмная» сторона — из-за трения скрипят и прекращают качаться качели, изнашиваются детали машин. Но представьте, что вы стоите на идеально гладкой поверхности, и вам надо идти или бежать. Вот тут трение бы, несомненно, пригодилось. Без него вы не сможете сделать ни шагу, ведь между ботинком и поверхностью нет сцепления, и вам не от чего оттолкнуться, чтобы двигаться вперёд.

Трение — это взаимодействие, которое возникает в плоскости контакта поверхностей соприкасающихся тел. Сила трения — это величина, которая характеризует это взаимодействие по величине и направлению.

Основная особенность: сила трения приложена к обоим телам, поверхности которых соприкасаются, и направлена в сторону, противоположную мгновенной скорости движения тел друг относительно друга. Поэтому тела, свободно скользящие по какой-либо горизонтальной поверхности, в конце концов остановятся. Чтобы тело двигалось по горизонтальной поверхности без торможения, к нему надо прикладывать усилие, противоположное и хотя бы равное силе трения. В этом заключается суть силы трения.

Конструкция и расчёт фрикционных муфт

Фрикционные муфты передают вращающий момент благодаря силам трения, возникающим в контакте между элементами муфты (от латинского frictio — трение). Силы трения легко регулируются изменением силы сжатия трущихся поверхностей. Поэтому фрикционные муфты допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления.

Кроме того, фрикционная муфта не может передать через себя момент, больший, чем момент сил трения, поскольку начинается проскальзывание в контакте фрикционных элементов, Поэтому фрикционные муфты являются эффективными предохранительными устройствами, для защиты машины от динамических перегрузок.

Встречаются различные формы рабочих поверхностей фрикционных элементов:

· дисковые, в которых трение происходит по торцевым поверхностям дисков (одно- и многодисковые);

· конусные, в которых рабочие поверхности имеют коническую форму;

· цилиндрические, имеющие цилиндрическую поверхность контакта (колодочные, ленточные и т.д.).

Преимущественное распространение получили многодисковые муфты, поскольку они имеют сравнительно малые габариты, высокую

плавность включения, легко регулируются. В таких муфтах диски прикреплены через один к ведущей и ведомой полумуфтам.

Конструкция дисковых муфт с плоскими и винтовой пружинами показана на рис.2. Муфта имеет четыре наружных диска 13, закрепленных в корпусе муфты 15 с помощью шпонок 12, и четыре внутренних диска 14, закрепленных на валу 16 с помощью шлицев 11. Усилие прижатия дисков регулируется пружиной 7 с помощью гайки 6. Устройство фрикционной муфты можно наглядно изучить так же по макету, выполненному из реальной конструкции муфты, благодаря вырезу в корпусе.

При сжатии фрикционных дисков осевым усилиемQсжсогласно закону Амонтона-Кулона на плоскостях контакта возникают силы трения, равнодействующая которых

где f —коэффициент трения материала дисков (Табл. 1).

Момент сил трения равен произведению

где Rпр —приведенный радиус точки приложения равнодействующей

n – число пар контактирующих поверхностей.

Передача момента через муфту ограничена величиной сжимающего усилия Qсж, которое нельзя увеличивать бесконечно.

Между дисками при сжатии возникает контактное давление

где S— площадь поверхностей контакта дисков.

Если контактное давление p больше допускаемого [p], то условие контактной прочности не выполняется, и фрикционные диски могут разрушиться.

В зависимости от материала дисков фрикционные муфты могут работать со смазкой и без смазки. Смазка дисков уменьшает их износ и улучшает расcцепляемость, но снижает величину передаваемого крутящего момента.

Сжатие фрикционных дисков может производиться механическими (рычажными, пружинными), электромагнитными, гидравлическими и пневматическими устройствами.

3. Порядок выполнения работы

1) Строго соблюдать правила техники безопасности;

2) Изучить данные методические указания;

3) Разобрав и собрав макет муфты изучить ее конструкцию , найти в ней фрикционные диски, определить количество поверхностей трения, продемонстрировать преподавателю своё знание конструкции муфты;

4) Получить у преподавателя 3 значения усилий сжатия пружины;

5) Для каждого из заданных значений усилий сжатия пружины рассчитать контактные давления на дисках и вращающие моменты, передаваемые муфтой, а так же усилия на шиберной линейке. Результаты расчетов занести в протокол.

6) По графику тарировки пружины (рис.3) определить величины перемещения торца гайки, соответствующие заданным усилиям сжатия дисков.

7) Установить гайку в первое положение, закрыть кожух, включить установку и записать показания индикатора динамометра (для устранения погрешности измерений производится три включения установки). Провести аналогичный эксперимент для двух других заданных значений сжатия пружины.

8)По графику тарировки динамометра (рис.4) определить фактические

усилия на шиберной линейке. Сравнить экспериментальные и расчет-

9)Оформить протокол работы, в котором указать цель работы, резуль-

таты измерений и вычислений, выводы.

10)Отчитаться по работе, для чего предъявить протокол и ответить на все контрольные вопросы.

Таблица 1. Коэффициенты трения и допускаемые контактные давления для фрикционных муфт.

Расчет и проектирование фрикционной многодисковой муфты

Рисунок 14 — Многодисковая фрикционная муфта.

Муфта состоит из:

· Ведомых дисков 2;

· Ведущих дисков 3, 4;

· Ведомого диска 5;

· Упорного кольца 7;

В данной муфте будем использовать вставки из ретинакса.

Выберем модель муфты:

Расчетный крутящий момент, передаваемый муфтой, равен :

где коэффициент запаса; максимальный крутящий момент, передаточное отношение между валом муфты и главным валом; КПД части привода от вала муфты до главного вала .

Так как муфта располагается на главном валу, то

Выбираем муфту У1639 с передаваемым моментом

Рассчитаем параметры фрикционных элементов:

Условие равновесия расчетного крутящего момента и момента трения:

где удельное усилие на фрикционных накладках; коэффициент трения пары трения «фрикционный материал-сталь»; наружный и внутренний диаметры фрикционных прокладок, количество пар трения .

Удельное усилие на фрикционных накладках можно найти по формуле:

Для устойчивой и долговечной работы муфты должно соблюдаться условие:

где минимальное допускаемое удельное усилие, МПа;максимальное допускаемое удельное усилие, МПа .

После выключения пневмораспределителя поршень пневмоцилиндра возвращается в исходное положение с помощью отводных пружин, деформированных до силы Суммарному усилию соответствует давление воздуха в пневмоцилиндре в начальный момент перемещения поршня. В результате имеет место мгновенное равновесие сил:

где количество отводных пружин муфты; давление воздуха в пневмоцилиндре в начальный момент перемещения поршня в исходное положение при выключении муфты; наружный и внутренний диаметры поршня пневмоцилиндра.

Так как частота одиночных включений в минуту , то

где рабочее давление воздуха в пневмоцилиндре муфты.

Для нормальной работы муфты рабочее давление воздуха должно находиться в пределах от 0,35 до 0,55 МПа . Условие выполняется.

Силы предельного деформирования:

Рабочая деформация пружины . Другие параметры пружины определяются в следующей последовательности:

1) Вычисляется требуемая жесткость пружины:

Выбираем пружину по ГОСТ . Пружина

2) Для выбранной пружины подсчитывают:

Количество рабочих витков:

Принимаем Полное количество витков рассчитаем по формуле:

Предварительная деформация равна:

Рабочую деформацию находим следующим образом:

Максимальная деформация может быть найдена как следующее отношение:

Шаг пружины в ненагруженном состоянии найдём по формуле:

Высота пружины при максимальной деформации равна:

где число заштрихованных витков.

Высоту пружины в свободном состоянии рассчитываем как:

Длину развернутой пружины находим по формуле:

где средний диаметр пружины.

Материал пружины: т. к. пружина I класса 3 разряда (ГОСТ ), выбираем сталь 60С2А (ГОСТ ).

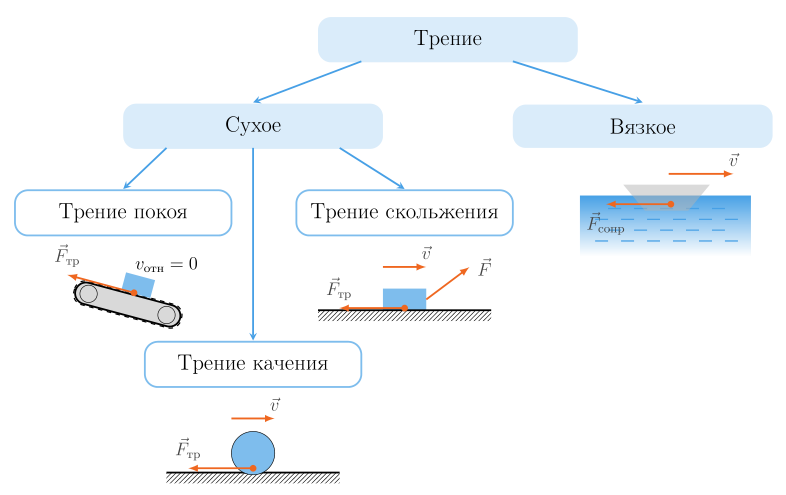

Виды силы трения

В зависимости от вида трущихся поверхностей, различают сухое и вязкое трение. В свою очередь, оба подразделяются на другие виды силы трения.

- Сухое трение возникает в области контакта поверхностей твёрдых тел в отсутствие жидкой или газообразной прослойки. Этот вид трения может возникать даже в состоянии покоя или в результате перекатывания одного тела по другому, поэтому здесь выделяют три вида силы трения:

- трение скольжения,

- трение покоя,

- трение качения.

- Вязкое трение возникает при движении твёрдого тела в жидкости или газе. Оно препятствует движению лодки, которая скользит по реке, или воздействует на летящий самолёт со стороны воздуха. Интересная особенность вязкого трения в том, что отсутствует трение покоя. Попробуйте сдвинуть пальцем лежащий на земле деревянный брус и проделайте тот же эксперимент, опустив брус на воду. Чтобы сдвинуть брус с места в воде, будет достаточно сколь угодно малой силы. Однако по мере роста скорости силы вязкого трения сильно увеличиваются.