Цельнометаллический пассажирский вагон

Для цельнометаллических пассажирских вагонов установлен срок службы только между средними ремонтами — 4 года. Между капитальными ремонтами срок службы этих вагонов еще не установлен в связи с тем, что с момента постройки они ни разу не требовали капитального ремонта.

|

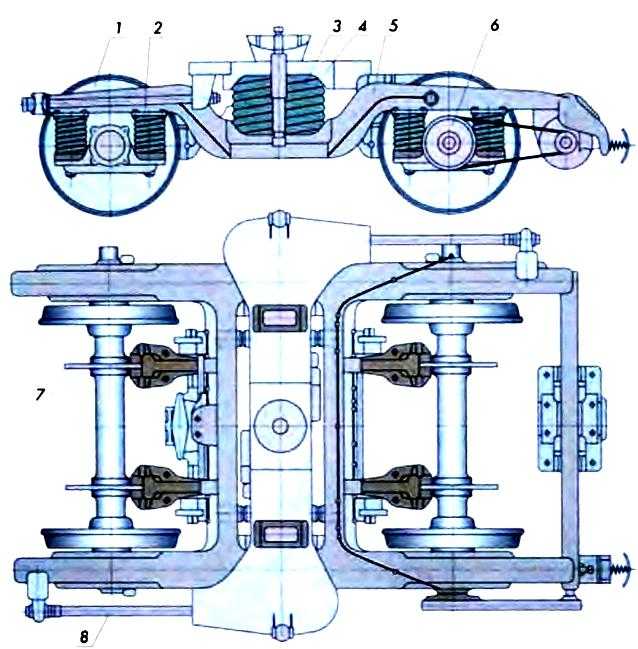

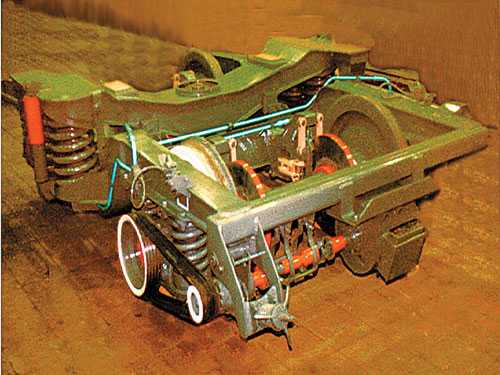

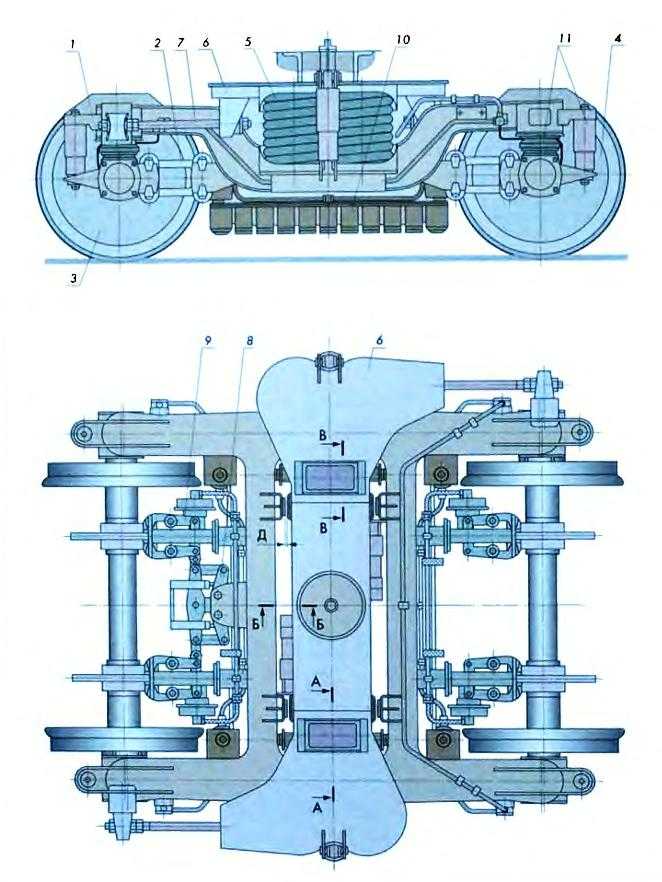

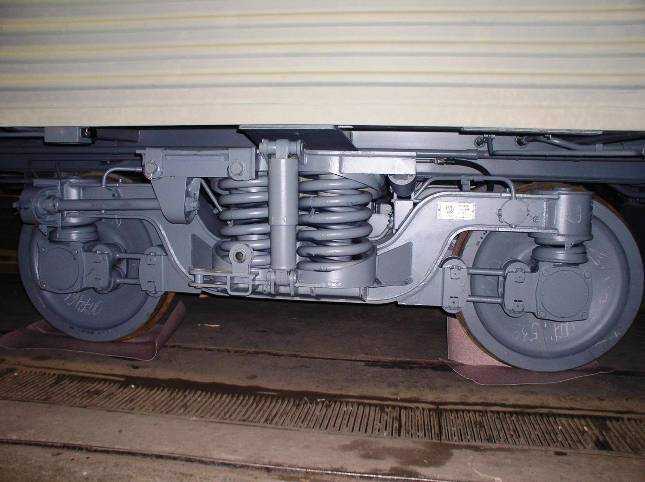

Тележка двухосная КВЗ-ЦНИИ пассажирского вагона. |

Тележка цельнометаллических пассажирских вагонов прежних выпусков имеет центральное люлечное подвешивание, снабженное эллиптическими рессорами без гидравлических гасителей колебаний.

|

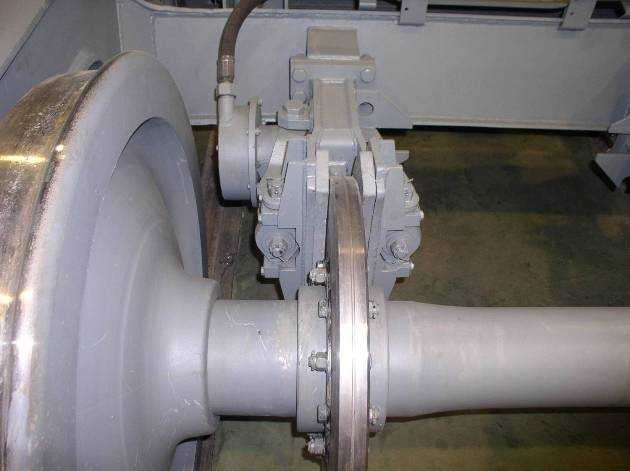

Буксовый узел тележки ЦВМ. |

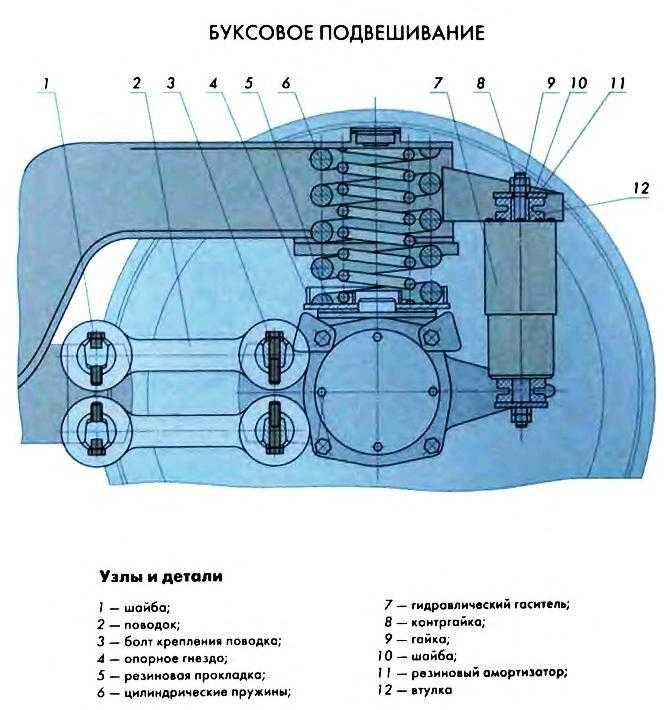

Под цельнометаллическими пассажирскими вагонами с 1950 г. устанавливают бесчелюстные двухосные тележки ЦМВ. Снизу к боковым балкам рамы тележки болтами 4 прикреплены стальные литые шпинтоны 5, проходящие сквозь пружины и кронштейны букс. Для поглощения шума между стальным поддоном и кронштейном буксы помещен амортизатор 6, изготовленный из маслостойкой и морозостойкой резины.

На цельнометаллических пассажирских вагонах, построенных в соответствии с международным соглашением ( РИЦ) и оборудованных тормозом с воздухораспределителем типа КЕС, рядом с режимным щитком установлен манометр для контроля отпуска. Перед включением такого тормоза необходимо с помощью отпускного клапана выпустить сжатый воздух из дополнительного резервуара и проверить по манометру, нет ли давления в тормозном цилиндре.

В цельнометаллических пассажирских вагонах потребителями электроэнергии являются сеть освещения, электродвигатели вентилятора и центробежного насоса, холодильный агрегат, электрокипятильники, установка для кондиционирования воздуха и др. В этих вагонах в основном применяется индивидуальное электроснабжение, при котором каждый вагон ( кроме багажного) имеет собственный генератор.

На один цельнометаллический пассажирский вагон деповского ремонта в среднем требуется поликапролактама ( капрона) 12 6 — 14 кг, полиэтилена с учетом расхода на изготовление труб 5 6 — 6 5 кг, поливинилбутерала 4 — 5 кг, молотковой эмали и эпоксидных смол до 2 кг.

Типовая конструкция цельнометаллических пассажирских вагонов используется также для постройки багажных, почтовых вагонов и вагонов-ресторанов.

Каркас кузова цельнометаллического пассажирского вагона ( рис. 156) представляет единую сварную металлическую несущую конструкцию, состоящую из поперечных и продольных балок и стоек, а также дуг крыши. Наружная обшивка и крыша выполнены из стальных гофрированных листов, привариваемых к каркасу. Такой кузов обладает большой прочностью и меньшей массой, приходящейся на одно пассажирское место. Внутренние перегородки, а также внутренняя обшивка стен выполнены из дерева, древесноволокнистых плит и полимерных материалов.

|

Рама цельнометаллического пассажирского вагона. |

В эксплуатации имеются цельнометаллические пассажирские вагоны, в конструкции которых отсутствует средняя часть рамы. Нагрузки от внутреннего и наружного оборудования, а также от пассажиров воспринимают в этих вагонах элементы цельнометаллического кузова. Однако вагоны такой конструкции не оправдали себя по причине имевшихся отказов отдельных элементов кузова и их не строят.

Индивидуальное водяное отопление цельнометаллических пассажирских вагонов всех типов постройки разных лет и разных вагоностроительных заводов по принципу работы одинаково и отличается только размерами водогрейных котлов. Кроме того, для подогрева свежего воздуха в зимнее время, подающегося принудительной вентиляцией, применяют не только расширители-воздухоподогреватели, но и специальные калориферы разных типов.

Для деповского ремонта цельнометаллических пассажирских вагонов нормами расхода предусматривается 0 2 стоп-крана, на каждый такой вагон, проходящий четырехгодичный заводской ремонт — 0 3, а ежегодный — 0 1 стоп-крана.

Определить потребность в цельнометаллических пассажирских вагонах для направления А — К, если на нем курсируют две пары скорых, три пары пассажирских дальнего следования, три пары пассажирских местного сообщения и одна пара почтово-багажных поездов с отправлением через день. Оборот скорого поезда составляет четверо суток, пассажирского дальнего — шесть суток, пассажирского местного — двое суток и почтово-багажного — четверо суток.

НОВЫЕ КОНСТРУКЦИИ ТЕЛЕЖЕК ПАССАЖИРСКИХ ВАГОНОВ

Тверским вагоностроительным заводом разработаны для пассажирских вагонов нового поколения тележки моделей 68-4071 (68-4072) и 68-4075 (68-4076) соответственно для скоростей движения 160 и 200 км/ч. Техническая характеристика тележек приведена в таблице.

|

68-4071 |

68-4072 |

68-4075 |

68-4076 |

|

|

Масса, т |

6,85 |

7,30 |

7,10 |

7,15 |

|

База, мм |

2500 |

2500 |

||

|

Конструктивная скорость, км/ч |

160 |

200 |

||

|

Тип рессорного подвешивания |

Двойное: центральное безлюлечное и буксовое |

|||

|

Суммарный статический прогиб от массы брутто, мм |

270 |

288 |

285 |

290 |

|

Тормоз |

Дисковый |

Дисковый, магнитно-рельсовый |

||

|

Габарит ГОСТ 9238 |

1-ВМ |

1-ВМ |

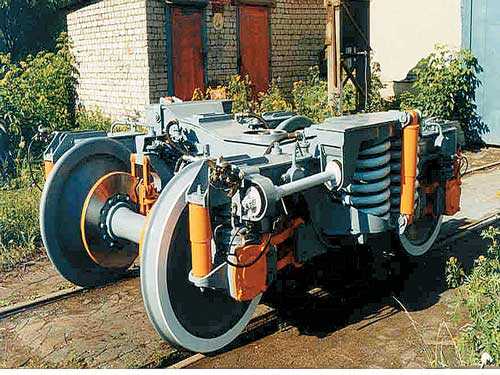

Рассматриваемые тележки спроектированы для подкатки под пассажирские вагоны магистральных железных дорог массой брутто до 62 т и обеспечивают повышенную плавность хода вагона.

Тележка модели 68-4071 (68-4072) — предназначены для пассажирских вагонов, эксплуатируемых со скоростью до 160 км/ч. Конструктивно они выполнены одинаково и различаются жесткостью рессорного подвешивания, а также наличием у тележки модели 68-4072 привода ручного тормоза и текстропно-карданного привода к генератору.

Тележка модели 68-4072 состоит из двух колесных пар 1, четырех букс б, буксового подвешивания 2, рамы 5, центрального подвешивания 3, надрессорной балки 4 и тормозного оборудования 7.

Опора кузова производится на боковые скользуны надрессорной балки, связь надрессорной балки с рамой — посредством поводков 8.

Колесные пары оснащены тормозными дисками и противоюзными осевыми датчиками.

Дисковый тормоз

Противоюзный осевой датчик

Рама — сварная с двумя продольными и двумя средними поперечными балками. Тележка имеет также концевую поперечную балку, на которой крепится генератор. На тележке модели 68-4071 концевая балка отсутствует. Продольные балки изогнуты посередине, образуя горизонтальную площадку, к которой приварены поддоны для установки пружин центрального подвешивания.

Буксовое подвешивание — с цилиндрическими пружинами и фрикционными гасителями колебаний как у типовой тележки.

Центральное подвешивание — безлюлечное с четырьмя однорядными цилиндрическими пружинами и гидравлическими гасителями колебаний — двумя вертикальными и двумя горизонтальными, обеспечивающих раздельное гашение вертикальных и горизонтальных колебаний.

Тележка оборудована электропневматическим дисковым тормозом и имеет ручной тормоз. Дисковый тормоз выполнен из четырех отдельных клещевых механизмов. Каждый механизм состоит из тормозного цилиндра, рычагов, башмаков с фрикционными накладками и тормозного диска. Диски представляют собой кольца, соединенные внутренними ребрами, которые во время вращения создают поток воздуха, охлаждающего элементы тормоза.

Тележка 68-4071

Тележка 68-4072

(отличается наличием подвагонного генератора с текстропно-карданным приводом)

Тележки моделей 68-4075 (68-4076) — предназначены для движения со скоростью до 200 км/ч.

В отличие от моделей 68-4071 (68-4072) в буксовом подвешивании рассматриваемых тележек установлены вертикальные гидравлические гасители колебаний , двухрядные пружины и продольные поводки , которые обеспечивают упругую связь буксы с рамой в продольном и поперечном направлениях

Центральное подвешивание по конструкции аналогично тележке модели 68-4071.

Колесные пары оборудованы тормозными дисками, противоюзными осевыми датчиками и тахогенератором.

Буксы специальной конструкции. С одной стороны они имеют кронштейн для колебаний, крепления вертикально установленного гидравлического гасителя колебаний, а с другой — кронштейны для крепления поводков. Между верхней частью корпуса буксы и рамой расположены пружины. Буксы оснащены подшипниками кассетного типа.

Рама и надрессорная балка по конструкции аналогичны моделям 4071 и 4072.

Тележка оснащена двумя видами тормозов — дисковым и магнитно-рельсовым. Причем дисковый тормоз работает при служебном, а совместно с магнитно-рельсовым — при экстренном торможении. Кроме того тележка имеет ручной тормоз. Магнитно-рельсовый тормоз имеет башмаки и воздушные цилиндры-подъемники. Опускание башмаков обеспечивается сжатым воздухом, а подъем — пружинами, размещенными в подъемниках.

Тележка 68-4075

Тележка 68-4076

Большой статический прогиб и использование вязкого трения в обоих ступенях подвешивания обеспечивают высокие ходовые качества тележек при скоростях движения до 200 км/ч.

Тележки моделей 68-4095 и 68-4096 (с приводом редуктора) очень похожи на тележки 68-4076 и 68-4075, но рассчитаны на скорости длвижения до 160 км/час и не имеют магнитно-рельсовых тормозов.

Тележка 68-4095

На вагоне

Назад <<< >>> Вперед

Установление изменений параметров буксового гасителя колебаний тележки от эксплуатационных факторов

Известно, что параметр фрикционного гасителя колебаний определяется коэффициентом относительного трения, который представляет собой отношение силы, необходимой для преодоления трения в гасителе, к силе, развиваемой упругим элементом подвешивания.

Ранее проведенными исследованиями установлено, что величина сил трения на трущихся поверхностях гасителя колебаний зависит от многих факторов, главными из которых являются: коэффициент трения между перемещающимися фрикционными парами на всех поверхностях сопряжения; углы взаимодействия фрикционных поверхностей; коэффициент жесткости упругого элемента, воздействующего на элементы гасителя колебаний и некоторые другие причины, включая температурное поле, отвод продуктов износа, попадание на трущиеся поверхности загрязнений и т. д.

Большую роль в работе гасителя колебаний играет полнота соприкосновения поверхностей трения. У нового гасителя колебаний, до приработки поверхностей друг к другу, коэффициент трения не является стабильным, так как соприкосновение происходит не по всей поверхности и соприкасающиеся участки непостоянны .

По мере прирабатывания деталей друг к другу поверхности соприкосновения возрастают, трение становится более стабильным и увеличивается. Однако, при выполнении деталей гасителя колебаний из стали, трение на фрикционных поверхностях (сталь по стали) может сопровождаться явлениями молекулярного схватывания и коэффициент трения значительно возрастает, что приводит к ухудшению ходовых качеств вагона. В то время, как расчет обычно ведут по осредненным значениям коэффициентов трения, последний в эксплуатации меняется в очень широких пределах.

Также непостоянными в процессе эксплуатации являются углы расположения фрикционных поверхностей. При работе гасителя колебаний происходит неизбежный абразивный износ, что приводит к нарушению заранее установленных углов расположения поверхностей. Кроме того, неравномерный износ приводит к нарушению поверхностей сопряжения трущихся деталей, что в свою очередь ведет к уменьшению сил трения и к их нестабильности.

Для проведения исследований силовой характеристики буксового гасителя колебаний тележки КВЗ-ЦНИИ с эксплуатационными изменениями были приняты следующие обозначения:

а — угол наклона вспомогательных фрикционных поверхностей (фрикционный клин — конусные кольца) к горизонтали;

Р — угол наклона основной фрикционной поверхности (клин — втулка) к вертикали;

Ц1, ц2 — коэффициенты трения на основной и вспомогательных фрикционных поверхностях;

Nb N2 — нормальные силы взаимодействия на основной и вспомогательных фрикционных поверхностях;

F], F2 — силы трения на основной и вспомогательных фрикционных поверхностях.

На рис. 3.1.-3.3. приведены графические модели элементов буксового гасителя колебаний с действующими на них силами.

Учитывалось, что при износе втулки, фрикционных клиньев и колец изменяются углы наклона поверхностей трения, в результате чего коэффициент относительного трения (параметр) гасителя будет также изменяться. Угол наклона (3 основной фрикционной поверхности к вертикали, при расчетах, принимался положительным при конусности втулки, направленной вверх (d2 di) (рис. 3.2.). Исследования стабильности фрикционных гасителей колебаний, произведенные ранее, показывали, что в случае, когда Р становится отрицательным, т. е. di d2 (рис. 3.2.) фрикционный гаситель начинает работать нестабильно.

Однако, наблюдения, проведенные в депо Красноярск, как и ранее в ЛИИЖТе , показывают, что при износе втулки ее конусность увеличивается в положительном направлении.

Для установления этих изменений сил трения в гасителе колебаний были выполнены специальные расчеты.

Подставив значение величин, было получено — q =0.27. Таким образом, можно констатировать, что после перехода фрикционного клина в зону неравномерного износа шпинтонной втулки, коэффициент трения, а следовательно и сила сопротивления гасителя колебаний, резко возрастают, что приводит к передаче на раму тележки целого спектра возмущающих воздействий, вызывающих резкое усиление динамической нагруженности других подсистем: элементов тормозной передачи, предохранительных скоб и т.д.

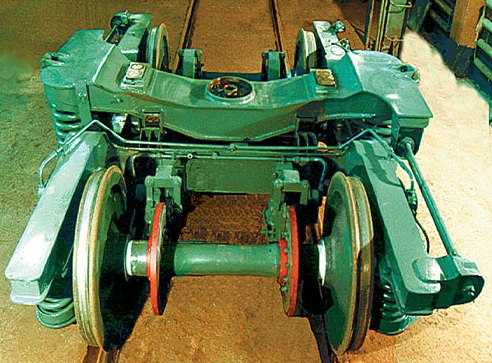

Ходовые части[]

Современные пассажирские вагоны, находящиеся в эксплуатации в странах бывшего СССР, оборудованы тележками типа КВЗ-ЦНИИ I и КВЗ-ЦНИИ II, которые выпускаются с 1965 года. С недавнего времени в России Тверской вагоностроительный завод начал устанавливать на свои вагоны тележки безлюлечного типа с дисковыми тормозами и кассетным подшипником, в том числе рассчитанные на скорость до 200 км/ч.

Технические данные тележки КВЗ-ЦНИИI:

скорость — до 160 км/ч

масса — 7,4 тонн

база — 2,4 метра

колёсная пара — РУ-950 (роликовая унифицированная)

Тележка состоит из следующих основных узлов:

рама

балки, в зависимости от конструкции

две колёсные пары с буксами

два комплекта центрального подвешивания

два комплекта буксового подвешивания

тормозная рычажная передача с двухсторонним нажатием колодок

Колёсная пара

Колёсная пара является наиболее ответственной частью вагонной тележки. От её состояния зависит плавность хода и безопасность движения. Колёсная пара состоит из оси и двух колёс. Расстояние между внутренними гранями колёс при скорости поезда до 120 км/ч должно быть 1440 мм ± 3, а при скорости свыше 120 км/ч — 1440 +3 −1 мм.

Ось состоит из двух буксовых шеек, двух предподступичных, двух подступичных частей и одной средней части. Колесо состоит из ступицы, диска и обода (обод имеет гребень и поверхность катания).

Обыкновенное и полное освидетельствование колёсной пары

Полное освидетельствование проводится при формировании колёсной пары, а также при обточке колёсной пары по прокату, при ремонте колёсной пары, после крушений и аварий. На торце колёсной пары ставят клейма, согласно правилам маркировки. На правом торце оси: номер завода-изготовителя оси, номер пункта, перенесшего знаки маркировки, номер оси, клейма ОАО «РЖД», дата изготовления оси, знак формирования. На левом торце оси: дата и место формирования, место и дата полного освидетельствования. На ободе колеса: год изготовления колеса, марка стали, номер плавки, номер завода-изготовителя, номер колеса, принадлежность государству (20 — Россия). Обыкновенное освидетельствование проводится перед каждой подкаткой колёсной пары под вагон. При этом проводится диагностирование элементов для выявления трещин, проверяется соответствие всех размеров и износов установленным нормам.

Неисправности колёсной пары

Прокат — это естественный износ поверхности катания колеса при соприкосновении с рельсом и тормозными колодками. При чрезмерном прокате гребень может повреждать или срезать болты рельсовых креплений. При превышенном размере проката необходимо восстановить профиль поверхности катания обточкой на колёсопрокатном станке.

Ползун — это протёртость на поверхности катания колеса, которая образуется при заклинивании колёсных пар (неисправность, если зажаты тормозными колодками при не отпущенных тормозах, движение юзом), когда они не вращаются, а скользят по рельсам. Ползун вызывает сильные удары колеса о рельсы во время движения, может разрушиться как колесо, так и рельс.

Навар — это неисправность, при которой появляется смещение металла на поверхности катания.

Тонкий гребень — уменьшение толщины гребня до 25 мм и менее (Правилами Технической Эксплуатации установлена толщина гребня не более 33 мм).

Info

- Publication number

- RU2376181C2

RU2376181C2

RU2008104166/11A

RU2008104166A

RU2376181C2

RU 2376181 C2

RU2376181 C2

RU 2376181C2

RU 2008104166/11 A

RU2008104166/11 A

RU 2008104166/11A

RU 2008104166 A

RU2008104166 A

RU 2008104166A

RU 2376181 C2

RU2376181 C2

RU 2376181C2

Authority

RU

Russia

Prior art keywords

trolley

torsion

carriage

rods

springs

Prior art date

2008-02-04

Application number

RU2008104166/11A

Other languages

English (en)

Other versions

RU2008104166A

(ru

Inventor

Олег Анатольевич Шкабров (UA)

Олег Анатольевич Шкабров

Юрий Николаевич Коваленко (UA)

Юрий Николаевич Коваленко

Яков Моисеевич Стеринзат (UA)

Яков Моисеевич Стеринзат

Валентин Изотович Чеботарев (UA)

Валентин Изотович Чеботарев

Сергей Александрович Данилко (UA)

Сергей Александрович Данилко

Original Assignee

Открытое акционерное общество «Крюковский вагоностроительный завод» (ОАО «КВСЗ»)

Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.)

2008-02-04

Filing date

2008-02-04

Publication date

2009-12-20

2008-02-04Application filed by Открытое акционерное общество «Крюковский вагоностроительный завод» (ОАО «КВСЗ»)

filed

Critical

Открытое акционерное общество «Крюковский вагоностроительный завод» (ОАО «КВСЗ»)

2008-02-04Priority to RU2008104166/11A

priority

Critical

patent/RU2376181C2/ru

2009-08-10Publication of RU2008104166A

publication

Critical

patent/RU2008104166A/ru

2009-12-20Application granted

granted

Critical

2009-12-20Publication of RU2376181C2

publication

Critical

patent/RU2376181C2/ru

Тележка — грузовой вагон

Тележки грузовых вагонов отличаются от пассажирских прежде всего отсутствием буксового рессорного подвешивания и люлечного ( возвращающего) устройства. По устройству рессорного подвешивания различают тележки с одинарным подвешиванием ( обычно центральным) ( только на грузовых вагонах) и тележки с двойным подвешиванием ( центральным и буксовым) для пассажирских и изотермических вагонов.

Тележки грузовых вагонов могут быть двухосными, трехосными и четырехосными. Под транспортеры большой грузоподъемности подкатывают специальные многоосные тележки. Тележки грузовых вагонов отличаются от тележек пассажирских вагонов отсутствием люлечного устройства и буксового подвешивания, простотой конструкции и удобством осмотра.

Тележки грузовых вагонов для колеи 1435 мм имеют свои номера, которые наносят на боковых рамах с двух сторон рядом с датой проведения деповского ремонта.

|

Тележка типа ЦНЙИ-ХЗ О. |

Тележки грузовых вагонов отличаются от тележек пассажирских вагонов отсутствием люлечного устройства и наличием только буксового или только центрального подвешивания.

Тележки грузовых вагонов могут быть двухосными, трехосными и четырехосными. Под транспортеры большой грузоподъемности подкатывают специальные многоосные тележки. Тележки грузовых вагонов отличаются от тележек пассажирских вагонов отсутствием люлечного устройства и буксового подвешивания, простотой конструкции и удобством осмотра.

У тележек грузовых вагонов, кроме того, не допускается трещина в поясах или литой боковине, трещина или ослабление колоночных и буксовых болтов, трещина в распорной колонке поясной тележки или литой разгружающей балочке, излом подпружинной подушки.

В тележках грузовых вагонов используют эллиптические рессоры и пружины.

Рамы и тележки грузовых вагонов окрашивают два раза черным лаком № 177, деревянную обшивку кузова, доски пола, борта платформ, двери, тормозные площадки грунтуют и окрашивают — наружные поверхности два раза, а внутренние — один раз.

|

Отпускные пружины тормозных цилиндров. |

Подвески башмаков тележек грузовых вагонов тщательно осматривают.

Основным типом тележек грузовых вагонов является тележка ЦНИИ-ХЗ-О ( рис. 133), которую начали внедрять в 1956 г. В основном это тележка ЦНИИ-ХЗ, но с уменьшенным сечением боковин и надрессорной балки, что облегчает ее. В этой тележке рессорный комплект ( рис. 134) состоит из двухрядных пружин 2, 3 и клиновых амортизаторов /, размещенных по концам надрессорной балки в особых углублениях и вертикальными гранями соприкасающихся со сменными стальными планками, укрепленными на колонках боковин.

У двухрядных пружин тележек грузовых вагонов наиболее часто изламываются наружные витки пружин. Поэтому нормами расхода запасных частей предусмотрено снабжение вагонных депо не только полными комплектами пружин, но и дополнительно наружными витками. На заводской ремонт четырехосного грузового вагона выделяется 1 5 комплекта пружин и одна наружная пружина, а на деповской ремонт — 0 12 комплекта пружин и 0 1 наружной пружины.

|

Тележка грузовых вагонов с литыми боковинами типа ЦНИИ-ХЗ-О. / — боковина. 2 — букса. 3 — комплект пружин рессорного подвешивания. 4 — подпятник. 5 — надрессорная балка. 6 — горизонтальные скользуны тележки. |

Стальные литые боковины тележек грузовых вагонов обладают большой прочностью и надежностью и поэтому почти не заменяются при ремонте вагонов. Чаще всего встречается разработка отверстий кронштейнов для валиков тормозного башмака и износ направляющих поверхностей колонок, устраняемые наплавкой.

Links

- Espacenet

- Discuss

-

239000000725

suspension

Substances0.000

claims

description

35

-

239000000126

substance

Substances0.000

abstract

1

-

230000003068

static

Effects0.000

description

8

-

238000007906

compression

Methods0.000

description

5

-

238000010586

diagram

Methods0.000

description

2

-

238000005096

rolling process

Methods0.000

description

2

-

230000035939

shock

Effects0.000

description

2

-

239000006096

absorbing agent

Substances0.000

description

1

-

238000010521

absorption reaction

Methods0.000

description

1

-

238000005452

bending

Methods0.000

description

1

-

230000037396

body weight

Effects0.000

description

1

-

230000000875

corresponding

Effects0.000

description

1

-

230000005484

gravity

Effects0.000

description

1

-

238000009434

installation

Methods0.000

description

1

-

238000004519

manufacturing process

Methods0.000

description

1

-

238000000034

method

Methods0.000

description

1

-

239000000203

mixture

Substances0.000

description

1