Оборудование для правки

Основа любого набора инструментов — это правильная плита. Она должна быть идеально ровной, массивной и устойчивой, для чего ее отливают из ударопрочного чугуна или стали, для упрочнения конструкции снабжают продольными и поперечными ребрами жесткости. Устанавливают их на массивное бетонное основание.

Инструменты для правки металла

Молотки для правки должны быть мягче, чем материал заготовки. Поэтому их снабжают деревянными или резиновыми бойками. Для работы со стальными листами используют молотки с мягкими бойками из меди или свинца. Боек должен иметь закругленную форму. Боек квадратной формы не годится, так как он будет оставлять на листовой заготовке характерные следы — забоины. Масса плиты должна относиться к массе молотка примерно как 100:1.

Для работы с листовой заготовкой применяют также подкладочную плиту из плотной резины, со сформированным на ней большим количеством бугорков одинаковой высоты. Под ударами металл сам находит свое место, и производительность процесса заметно возрастает по сравнению с голой стальной правильной плитой.

Для работы с тонкими листами применяется специальная оснастка — гладилки и поддержки. Для работы с закаленными деталями применяют цилиндрические или полусферические правильные бабки.

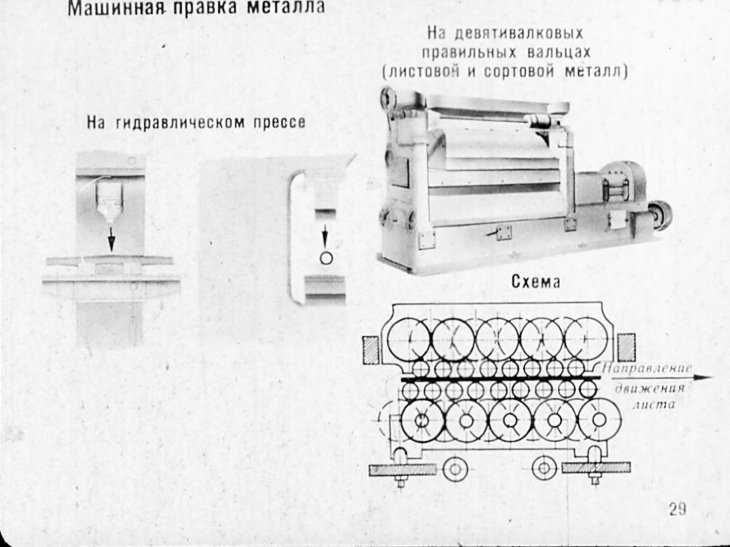

На предприятиях применяют специальные механизированные правильные комплексы с механической подачей листа и автоматизированным исправлением дефектов. В одних заготовку протягивают между массивными вращающимися валками, вращающимися в противоположные стороны. В других операция происходит на правильной плите путем опускания широкого пресса.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация

Классифицировать измерительный инструмент можно по нескольким признакам.

- По видам работ. С большой точностью распределить измерители на строительные, слесарные и столярные невозможно. Многие приспособления используются везде. Так что такая классификация будет условной.

- По материалам его можно поделить на: металлический, деревянный, пластиковый и комбинированный.

- По способу использования: ручной, механический, автоматический.

- По конструкции: простой и сложный.

Подобное распределение поможет правильно использовать измерительные инструменты, обеспечить их хранение в соответствии с нормами и правилами.

История металлообработки

Металлообработка — древнейшая технология, развивающаяся параллельно с развитием человеческой цивилизации. С самых древних времен люди использовали металлы для создания различных предметов и инструментов.

Первые упоминания о металлообработке относятся к концу неолитической эры, когда люди освоили производство меди и знания о том, как обрабатывать этот металл. В дальнейшем было открыто производство других металлов, таких как золото, серебро и железо.

В Древнем Египте металлообработка достигла значительного развития. Египтяне использовали медь, золото и серебро для создания украшений и предметов быта. Они также разработали первые инструменты и техники обработки металла, такие как кузнечное дело и литье.

В Древней Греции и Риме металлообработка стала еще более развитой. Греки создали первые парогонные машины для обработки металла, а Римляне улучшили процесс литья и разработали новые инструменты, такие как ножи и пилы.

С развитием промышленной революции в XVIII-XIX веках металлообработка приобрела новый масштаб. Были разработаны новые методы и техники обработки металла, такие как токарное и фрезерное производство. Процесс автоматизации и механизации металлообработки привел к возникновению станочных парков и массовому производству металлических изделий.

Сегодня металлообработка является одной из основных отраслей промышленности. Современные технологии позволяют создавать сложные металлические конструкции, машины и инструменты.

Виды правки металла

Операция подразделяется на два подвида:

Ручная правка и рихтовка металла применяется в домашних мастерских и при изготовлении уникальных изделий. Набор инструмента несложен, но требуется высокая квалификация рабочего — правильщика.

Ручная правка металла

Машинная правка используется в промышленности. Оборудование массивное и сложное, но обладает высокой производительностью и возможностями автоматизации процесса. Кроме того, операцию машинной правки часто совмещают с гибкой и нарезкой листовых заготовок, включая ее в состав единого технологического комплекса.

Машинная правка металла

Операцию можно осуществлять при комнатной температуре. Работа при температуре 0С и ниже недопустима — материал теряет пластичность и становится хрупким. Иногда заготовку приходится нагревать до 140-400С, чтобы повысить пластичность.

Правка металла

Правка представляет собой операцию по выправке

металла, заготовок и деталей, имеющих

вмятины, выпучины, волнистость, коробления,

искривления и др.

Ручная

правка в холодном состоянии выполняется

на правильной

плите или наковальне.

Правка

тонких листов производится киянками.

Очень тонкие листы выглаживают на

правильных плитах гладилками.

Профильный

металл (уголок, швеллер, пустотелые

валы, толстую листовую сталь) правят с

нагревом паяльной лампой или сварочной

горелкой до вишнево-красного цвета.

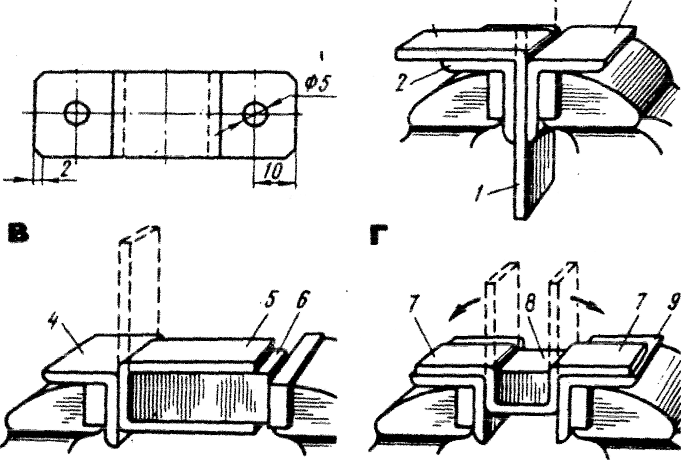

Гибка

Гибка – это способ обработки металла давлением,

при котором заготовке или ее части

придается изогнутая форма по заданному

контуру.

Инструмент и приспособления для гибки

Ручную

гибку чаще всего выполняют в тисках с

помощью слесарного молотка, используя

при этом различные оправки. При

изготовлении деталей из тонкого

полосового металла применяют плоскогубцы.

Для загибания проволоки пользуются

круглогубцами .

Гибка труб

Трубы

изгибают по дуге различного радиуса

под различными углами и в разных

плоскостях.

Ручная

гибка труб может выполняться в холодном

и горячем состоянии, с наполнителем и

без наполнителя. В качестве наполнителя

чаще используют мелкий сухой песок.

Резка металла

Резкой

металла (разрезанием) называют отделение частей

(заготовок) от сортового или листового

металла.

Ручные

ножницы применяют для разрезания стальных

листов толщиной 0,5 – 1,0 мм и из цветных

металлов толщиной до 1,5 мм.

Ручная

ножовка применяется для разрезания листового,

полосового, круглого и профильного

металла, а также для прорезания пазов,

шлицев, отрезания заготовок по контуру

и т. п.

Работа

резания при использовании ручной ножовки

выполняется ножовочным полотном.

Ножовочное полотно представляет собой

стальную пластину с двумя отверстиями

под штифты и с зубьями на одном из ребер.

Материал полотна – стали марок У10А; Р9;

Х6ВФ, твердость – HRC

61-64. Полотна могут быть ручные и машинные.

Опиливание

Опиливание – это операция по обработке металлов

и других материалов снятием небольшого

слоя металла режущим инструментом –

напильником.

Напильником

называют режущий инструмент в виде

стального закаленного бруска определенного

профиля с большим количеством насечек

или нарезок, образующих зубья.

Различают

напильники с одинарной (простой) насечкой,

с двойной (перекрестной) насечкой, с

точечной (рашпильной) насечкой и дуговой

(рисунок 37).

Надфили –

небольшие напильники, длиной 80-160 мм.

Применяются для лекальных, граверных,

ювелирных работ, а также для зачистки

отверстий, углов в труднодоступных

местах.

Рашпили предназначены для обработки мягких

металлов (свинец, олово и др.) и

неметаллических материалов (кожа,

резина, дерево и др.), когда обычные

напильники непригодны из-за того, что

их насечка быстро забивается стружкой

и они перестают резать.

Машинные

напильники – стержневые (с возвратно-поступательным

движением) и вращающиеся применяются

для опиливания и зачистки поверхности

на специальных опиловочных станках.

Нарезание резьбы

Нарезание

резьбы – слесарная операция, выполняемая со

снятием стружки или методом накатывания,

в результате которой на поверхности

детали образуется винтовая канавка

(линия).

Резьба

бывает двух видов: наружная и внутренняя.

Стержень с наружной резьбой называется

винтом, деталь с внутренней резьбой –

гайкой. В зависимости от направления

подъема витков резьба может быть правой

и левой.

Трапецеидальная

резьба – ленточная, имеет сечение в форме

трапеции с углом профиля 30º.

Упорная

резьба имеет профиль в виде неравнобокой

трапеции с рабочим углом при вершине

30º.

Круглая

резьба имеет профиль, образованный двумя

дугами, сопряженными с небольшими

прямолинейными участками и углом 30º;

применяется в соединениях, подвергающихся

сильному износу, в загрязненной среде

(вагонные стяжки, крюки грузоподъемных

машин).

Метрическая

резьба имеет треугольный профиль с плоскосрезанными

вершинами и углом профиля 60º. Применяют

метрические резьбы, в основном, как

крепежные.

Дюймовая

резьба имеет треугольный плоскосрезанный

профиль с углом 55º (резьба Витворта) или

60º (резьба Саллерса). При проектировании

новых конструкций применение дюймовой

резьбы не разрешается. Ее используют

для изготовления запасных частей для

оборудования, полученного из стран, где

применяется дюймовая резьба.

А б

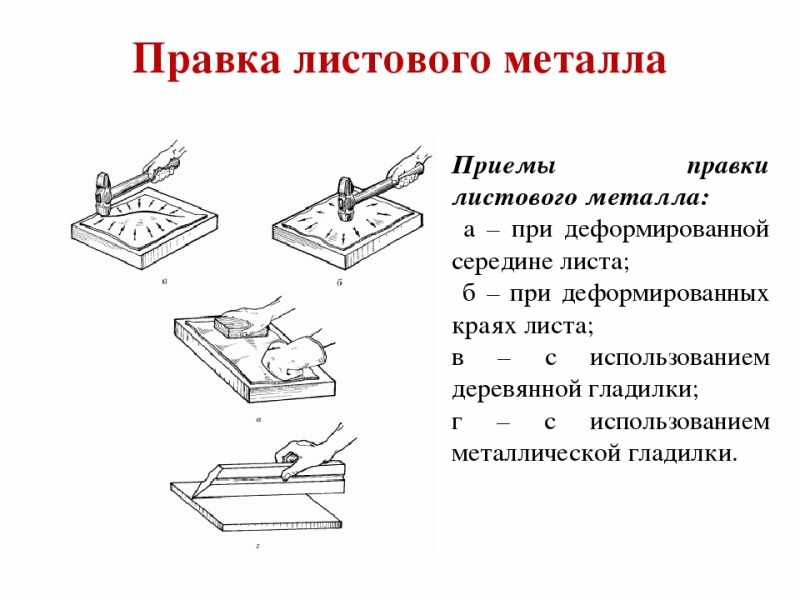

При

ручной правке листовых заготовок и

деталей применяют стальные или чугунные

правильные плиты или наковальни, стальные

молотки весом 400 — 600 г, молотки медные,

свинцовые, латунные, деревянные,

бакелитовые и т. п.

Машинная

правка производится на ручных и приводных

трехвалках, на приводных пневматических

молотах и на прессах. В настоящем пособии

рассматривается только ручная правка,

применяемая в учебных мастерских.

Правка

производится путем нанесения ударов

стальными молотками или молотками из

мягкого материала по определенным

местам, соразмеряя силу ударов с величиной

выпуклости и с толщиной выправляемого

изделия. Поверхность правильной плиты,

а также бойки молотков должны быть

ровными, гладкими и хорошо прошлифованными

При ручной правке удобнее пользоваться

молотками с. круглым, а не с квадратным

бойком, так как при неправильных ударах

или при перекосах молотка с квадратным

бойком на поверхности листа могут

остаться засечки или даже пробоины.

Боек молотка должен ложиться на лист

ровно, без перекоса. Молоток следует

держать за конец ручки и для удара

пользоваться только кистью руки.

Приемы

правки листового материала заключаются

в следующем. Уложив деформированный

лист на плиту по возможности выпуклостями

вверх, обводят выпуклости графитовым

карандашом или мелом. После этого по

прямым краям листа по направлению к

выпуклости наносят частые, но не сильные

удары. Материал под действием ударов

будет вытягиваться, освобождать стянутую

середину и остепенно выравнивать

выпуклость. По мере приближения к

выпуклости удары должны наноситься

слабее, но чаще.

После

каждого удара нужно проверять, какое

действие он оказывает на лист. Следует

помнить, что неправильные удары могут

привести лист в негодное состояние. Ни

в коем случае нельзя наносить удары

непосредственно по выпуклостям, так

как выпуклости будут не уменьшаться, а

увеличиваться.

Таким

образом, сущность процесса правки

листовых деталей заключается в постепенном

растягивании прямых участков листа за

счет некоторого утонения материала в

этих местах.

Правка листового металла

выполняется для придания заготовкам правильной геометрической формы без выпуклостей, неровностей, перегибов и вмятин. Исправить кривизну можно вручную или на правильных машинах, прессах. Автоматическая правка более производительная и эффективная, особенно в условиях массового производства. Ручная правка листа применяется в ремонтных мастерских, при выполнении небольших или единичных заказов.

На сайте сайт представлены предприятия, которые осуществляют как автоматическую правку, так и ручную.

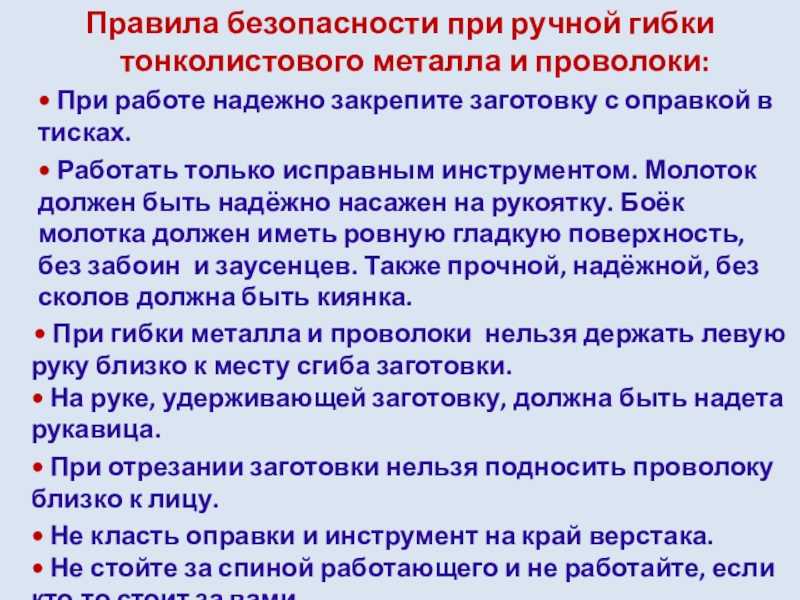

Слайд 16Правила безопасности при ручной гибки тонколистового металла и проволоки:

• При работе надежно закрепите заготовку с оправкой в тисках. • Работать только исправным инструментом. Молоток должен быть надёжно насажен на рукоятку. Боёк молотка должен иметь ровную гладкую поверхность, без забоин и заусенцев. Также прочной, надёжной, без сколов должна быть киянка. • При гибки металла и проволоки нельзя держать левую руку близко к месту сгиба заготовки. • На руке, удерживающей заготовку, должна быть надета рукавица.• При отрезании заготовки нельзя подносить проволоку близко к лицу. • Не класть оправки и инструмент на край верстака. • Не стойте за спиной работающего и не работайте, если кто-то стоит за вами.

Механизация при правке. Правильные машины. Слесарное дело |

Для механизации работ при правке используют различные правильные машины.

Простейшим устройством для механизации правки является ручной пресс (рис. 2.34), с помощью которого осуществляют правку профильного проката и пруткового материала. Правку пруткового материала на этом прессе производят в центрах (рис. 2.34, а) или на призмах (рис. 2.34, б). Профильный прокат правят только на призмах.

Правильные машины

В большинстве случаев для правки листового и профильного проката используют специальные правильные машины (рис. 2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

Кроме того, в правильных вальцах можно править и профильный прокат- Вальцы для правки профильного проката практически не отличаются от вальцов для правки листового материала. Различие состоит в конструкции правильных вальцов, которые должны иметь профиль, соответствующий профилю материала, подвергаемого правке (рис. 2.36).

Основные правила выполнения работ при правке

1. При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках (рис. 2.37). Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

2. Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величины деформации.

3. При правке обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться опорными призмами и прокладками из мягкого металла (рис. 2.38).

4. Правку листового материала толщиной 0,5… 0,7 мм необходимо производить при помощи деревянных молотков — киянок (рис. 2.39). При отсутствии киянок допускается использование обычного стального молотка, но при этом необходимо между молотком и выправляемой поверхностью помещать деревянную проставку.

5. При правке полос, изогнутых по ребру (рихтовке), а также листового материала со значительными деформациями необходимо применять способ правки растяжением (рис. 2.40).

6. Правку полос с винтовым изгибом необходимо выполнять в ручных тисочках (рис. 2.41, б).

7. Контроль качества правки следует производить в зависимости от конфигурации заготовки и ее исходного состояния: на «глаз» (рис. 2.42) — визуально, линейкой, перекатыванием по плите; «на

карандаш» (рис. 2.43) — путем вращения выправленного вала в центрах ручного винтового пресса.

8. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку.

Типичные дефекты при правке, причины их появления и способы предупреждения приведены в табл. 2.3.

|

Таблица 2.3

|

Столярный измерительный инструмент

Большинство контрольно измерительных инструментов носят универсальный характер, используются мастерами разных профессий. Однако есть такие, которыми пользуются только в столярных мастерских. Это:

- Метр складной. Может быть деревянным или из нержавеющей стали.

- Треугольник. Его углы должны быть равны обязательно 90° и 60/30° или 2 по 45°.

- Кронциркуль используется для разметки деревянных конструкций.

- Нутромер незаменим, когда нужно выполнить разметку паза, отверстия или измерить их параметры. Особенно в труднодоступных местах.

- Угломер состоит из дуги со шкалой и линейки, соединенных между собой шарнирным устройством и закрепленных на пластинке.

- Рейсмус простой, или оснащенный нониусом, необходим для нанесения на заготовку параллельных линий, для измерения и разметки деталей сложной конструкции.

В арсенале профессионала любого уровня всегда есть измерительные инструменты и приборы, без которых невозможно хорошо сделать работу

Важно не только уметь правильно ими пользоваться, но также обеспечить достойные условия для хранения. Инструменты из металла и дерева следует беречь от попадания влаги, пластмассовые – от прямых солнечных лучей и высокой температуры

А лучше всего, когда у каждого предмета есть чехол или специальный короб.

Всякий инструментарий требует периодических проверок, поверок. Некоторые измерители надо подвергать калибровке. О такой необходимости указывает производитель в паспорте на изделие или прибор. Грамотное отношение к измерителям – это качественное выполнение работ и долгий срок службы инструмента.

Применение правки и гибки металла

Правка и гибка металла являются важными процессами в металлообработке. Они позволяют изменять форму и размеры металлических деталей, обеспечивая нужную геометрию и функциональность продукта.

Правка металла

Правка металла используется для устранения деформаций, неровностей и повреждений на поверхности металлических изделий. Она может выполняться различными способами:

- Ручная правка: вручную мастер применяет усилия для исправления повреждений на поверхности детали, используя молоток, лом или другие инструменты.

- Механическая правка: применение специализированных механических устройств, таких как пресс или гидравлическая пресс-штамповка, для исправления деформаций и повреждений.

- Нагревательная правка: использование термической обработки с последующим охлаждением для исправления деформаций и повреждений.

Гибка металла

Гибка металла применяется для создания изделий с нужной формой и геометрией. Она может быть ручной или механизированной.

- Ручная гибка: вручную производится изгибание металла с использованием специальных инструментов, таких как гибочный трос или киянка.

- Пресс-гибка: механизированный метод, при котором металл загибается с использованием гидравлического пресса с матрицами.

Применение правки и гибки металла

Процессы правки и гибки металла широко применяются в различных отраслях промышленности и производстве, включая:

- Автомобильная промышленность: правка и гибка кузовных деталей, рам автомобилей и других металлических компонентов.

- Машиностроение: правка и гибка металлических деталей для создания структурных компонентов, применяемых в машинах и оборудовании.

- Строительство: гибка металлических профилей для создания архитектурных элементов, таких как оконные рамы и двери.

- Мебельная промышленность: гибка металла для создания мебельных конструкций и фурнитуры.

- Электроника: исправление и гибка металлических компонентов, используемых в электронных устройствах и печатных платах.

Правка и гибка металла играют важную роль в производстве и обработке металлических изделий. Они позволяют достичь требуемых формы, размеров и функциональности металлических деталей, обеспечивая качество, прочность и долговечность конечного продукта.

Для каких целей применяют правку металла

Конфигурация детали может быть нарушена в ходе ее первичной обработки, транспортировки или хранения. Такие заготовки непригодны для дальнейшего использования, но не являются невозвратным, окончательным браком. Правку металла используют с целью возвращения заготовке формы, определенной конструкторско-технологической документацией.

Правка металла с целью возвращения заготовке формы

Иногда с целью снижения себестоимости продукции предприятие намеренно приобретает заготовки ненадлежащей формы, в этом случае операция включается в технологический процесс. Плановая правка металла может также быть включена в техпроцесс после операций по термической обработке, вызывающих изменение формы детали. В противном случае работа будет внеплановой, и стоимость ее входит в незапланированные убытки.

Принципы правки металла

Правка металла — это процесс изменения формы металлической детали с помощью механических воздействий. Она может проводиться с целью исправления повреждений, устранения деформаций или получения необходимой формы. Принципы правки металла включают в себя следующие основные аспекты:

Анализ деформации: перед началом правки требуется провести анализ деформации металла для определения ее причин и характера

Это поможет выбрать правильные инструменты и определить подходящую методику.

Выбор инструментов: в зависимости от конкретных условий и требований правки, необходимо выбрать подходящие инструменты

Это могут быть молотки, струбцины, гидравлические пресса и другие специализированные приспособления.

План правки: перед началом процесса правки важно разработать план, который определит последовательность действий и обеспечит достижение желаемого результата.

Точность и осторожность: при выполнении правки необходимо быть очень внимательным и осторожным, чтобы не нанести дополнительных повреждений металлической детали. При необходимости можно использовать шаблоны и измерительные инструменты для контроля точности работы.

Опыт и навыки: правка металла требует определенного опыта и навыков, особенно в случаях когда необходимо устранить сложные деформации или проводить работы на тонких металлических листах

Здесь важным фактором является мастерство и опыт специалиста.

С помощью правки металла можно восстановить форму деталей после столкновений, устранить деформации, усилить конструкцию и добиться необходимой точности. Правильное применение принципов правки металла позволяет получить желаемый результат и продлить срок службы металлических деталей.

Ручная и механическая правка и гибка металла

Ручная и механическая правка и гибка металла

Назвать инструмент и приспособления для правки фасонного, листового и полосового металла.

Для правки фасонного, листового и полосового металла используют разного рода молотки, плиты, наковальни, валки (для правки жести), ручные винтовые прессы, гидравлические прессы, валковые приспособления и вороты.

Назвать инструмент и приспособления для гибки фасонного, листового и полосового металла.

Гибка металла в зависимости от его толщины, конфигурации или диаметра выполняется с использованием слесарных щипцов или кузнечных клещей с помощью молотка, на плите для правки, в тисках или в формах и на наковальне. Можно также гнуть металл в разного рода гибочных приспособлениях, гибочных машинах, в штампах на гибочных прессах и на другом оборудовании.

Что такое молоток, из каких частей он состоит и для чего служит?

Молоток — это ударный инструмент, состоящий из металлической головки, рукоятки и клина (рис. 13).

Металлическая часть состоит из следующих элементов: клиновидной части, слегка закругленного обуха (часть, которой бьют) и отверстия. Рукоятку для молотка делают из твердого дерева с сечением и длиной, зависящими от величины отверстия в молотке и от его веса. После насадки молотка на рукоятку в нее вбивается деревянный или металлический клин, который предохраняет молоток от спадания с рукоятки.

Молотки бывают с круглым и с квадратным бойком. Молоток широко используется при выполнении разных операций, а в слесарном деле — это основной инструмент при выполнении слесарных работ.

Назвать вес слесарных молотков и сорт стали, из которой они изготовляются.

Слесарные молотки изготовляются из инструментальной углеродистой стали У7 или У8 (табл. 1). Рабочая часть молотков подвергается закалке до твердости HRC 49—50.

Что такое правка металла?

Правкой называют операцию возвращения кривым или погнутым металлическим изделиям первоначальной прямолинейной или другой формы.

Слесарный молоток

Назвать способы правки металлов.

Правку можно проводить горячим или холодным способом вручную, а также с использованием приспособлений или машин.

Слайд 9ГИБКА ТОНКОЛИСТОВОГО МЕТАЛЛА И ПРОВОЛОКИ Гибка —

слесарная операция, с помощью которой заготовке или ее части придается необходимая форма. Гибку небольших заготовок из тонколистового металла выполняют в тисках. Чтобы не испортить поверхность заготовок, на губки тисков надевают нагубники. Заготовку в тисках закрепляют так, чтобы линия сгиба (разметочная риска) находилась на уровне нагубников.Гибку выполняют киянкой (рис. 1). Можно пользоваться слесарным молотком, но удары следует наносить не по заготовке, а по деревянному бруску, который будет отгибать металл, не оставляя на нем вмятин (рис. 2). Первоначально легкими ударами сгибают края заготовки, а затем переходят к ее средней части. Рис. 1 Рис. 2

Виды технологий правки металла

Правка и гибка металлов могут быть двух видов – ручная и машинная. Правке и гибке подлежат пластичные металлы, такие как медь и сталь. Хрупкие металлы править нельзя.

Правка необходима не только для ликвидации дефектов, но и после сварки, паяния и вырезания заготовок из листа под воздействием температур.

- Ручная правка подойдет в случае, если необходимо исправить мелкие дефекты. Для ее исполнения используются такие инструменты, как кувалды на основе чугунной и стальной плиты, а также наковальни. Требует больших усилий.

- Как правило, сегодня применяется машинная правка и гибка. Она обеспечивает более качественный результат, кроме того, этот процесс значительно легче. Выполняется с помощью прессов и валиков.

Для правки лучше всего подойдут молотки с круглым бойком, которые имеют прочную ручку, а также иногда используют слесарные молотки и молотки с вставками из мягких металлов. Для правки листов используют бруски.

В промышленных масштабах используются только машинные методы. Заготовку пропускают между валиками, которые вращаются в разные стороны. Под их давлением металл становится ровным.

При использовании пресса, заготовку помещают на опоры, затем на нее опускают пресс, вследствие чего заготовка также выпрямляется. Как правило, при серьезных дефектах металл правят под воздействием температур. Оптимальной для этого температурой является 350-450 градусов, больше нагревать нельзя, так как возможен пережог.

При выполнении холодной правки температура должна быть около 140 градусов. При температуре 0 градусов править нельзя, так как металл становится хрупким и ломается.

Процессы правки и гибки металлов используются повсеместно

При гибке очень важно правильно рассчитать угол сгиба и пропорции. Для качественного проведения этих процессов необходимо хорошее оборудование – гибочные станки и прессы

Особенности правки листового металла

Операция правки основана на свойстве металлов деформироваться под давлением. Она может применяться к заготовкам из металлов с хорошими пластическими свойствами, иначе в процессе обработки металл разрушится. Операция правки осуществляется с термическим воздействием на металл – горячий способ, или без такого – холодный способ.

Правка листового металла

вручную выполняется при помощи молота или деревянной киянки и наковальни или стальной/чугунной плиты. Это трудоемкая операция, имеющая свои особенности. Так, поверхность листа металла должна лежать на наковальне или плите по всей площади. Неровности необходимо предварительно отметить карандашом. Удары молотом наносятся по направлению от края листа к выпуклости во избежание большей вытянутости. По мере приближения к неровности удары должны быть более частыми, но менее сильными. Ручная правка выполняется также специальными ключами, на правильной плите со штырями и угольниками.

Правка листового металла

на правильных станках, вальцах и прессах. Небольшие и средние заготовки правят на вальцевых машинах с различным количеством вальцов. Листы прокатываются через вальцы, установленные в шахматном порядке сверху и снизу. Крупногабаритные листы правят на горизонтальных правильно-растяжных машинах, где за счет растяжения волокна металла выравниваются.

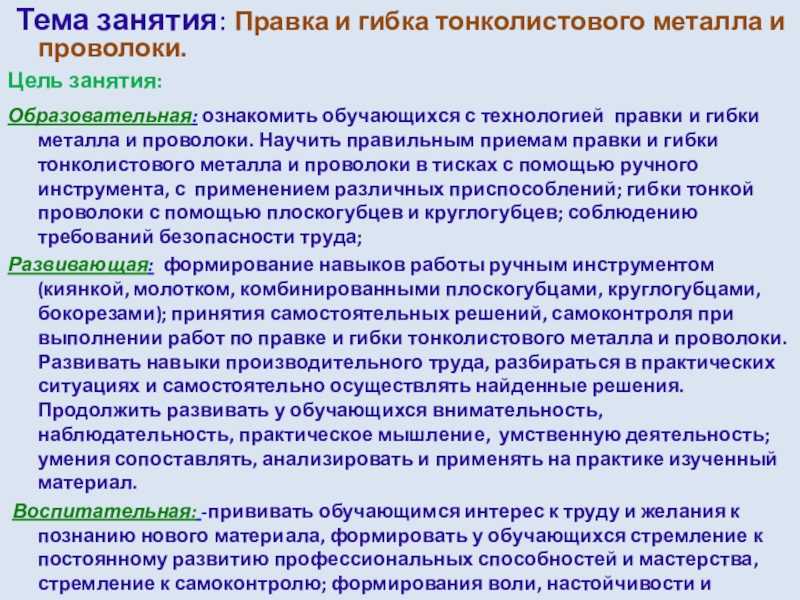

Слайд 2 Тема занятия: Правка и гибка тонколистового металла и проволоки.Цель занятия:Образовательная:

ознакомить обучающихся с технологией правки и гибки металла и проволоки. Научить правильным приемам правки и гибки тонколистового металла и проволоки в тисках с помощью ручного инструмента, с применением различных приспособлений; гибки тонкой проволоки с помощью плоскогубцев и круглогубцев; соблюдению требований безопасности труда;Развивающая: формирование навыков работы ручным инструментом (киянкой, молотком, комбинированными плоскогубцами, круглогубцами, бокорезами); принятия самостоятельных решений, самоконтроля при выполнении работ по правке и гибки тонколистового металла и проволоки. Развивать навыки производительного труда, разбираться в практических ситуациях и самостоятельно осуществлять найденные решения. Продолжить развивать у обучающихся внимательность, наблюдательность, практическое мышление, умственную деятельность; умения сопоставлять, анализировать и применять на практике изученный материал. Воспитательная: -прививать обучающимся интерес к труду и желания к познанию нового материала, формировать у обучающихся стремление к постоянному развитию профессиональных способностей и мастерства, стремление к самоконтролю; формирования воли, настойчивости и самостоятельности, воспитание сознательной дисциплины, аккуратности и внимательности при выполнении практического задания, умения работать в коллективе; воспитывать бережное отношение к оборудованию и слесарному инструменту; выполнять правила безопасности труда при выполнении практических работ.Опорные знания: математика, черчение, плоскостная разметка, металлы и сплавы, резание металла ножницами.

![§ 23. приемы правки [1980 макиенко н.и. - общий курс слесарного дела]](http://site-edu.ru/wp-content/uploads/0/d/7/0d77176005c06580490b3e2539be12ad.jpeg)