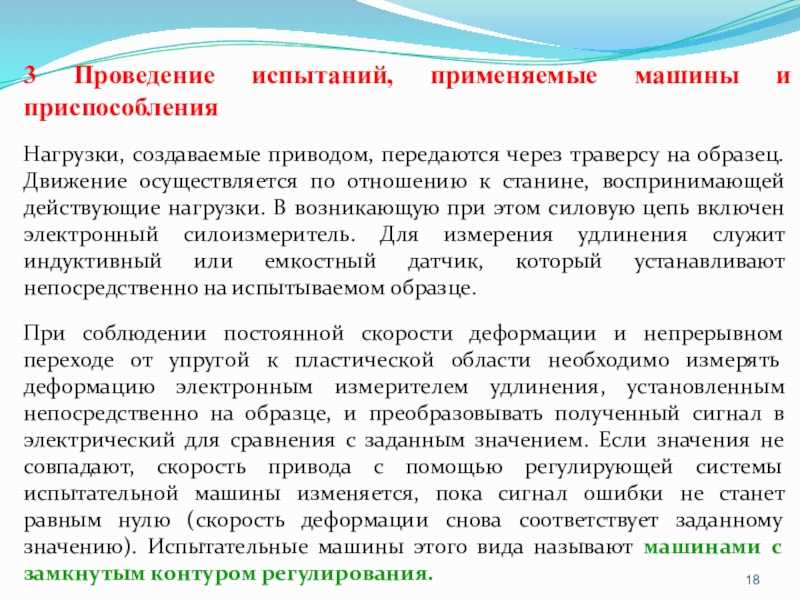

Слайд 183 Проведение испытаний, применяемые машины и приспособленияНагрузки, создаваемые приводом, передаются

через траверсу на образец.

Движение осуществляется по отношению к станине, воспринимающей

действующие нагрузки. В возникающую при этом силовую цепь включен электронный силоизмеритель. Для измерения удлинения служит индуктивный или емкостный датчик, который устанавливают непосредственно на испытываемом образце.При соблюдении постоянной скорости деформации и непрерывном переходе от упругой к пластической области необходимо измерять деформацию электронным измерителем удлинения, установленным непосредственно на образце, и преобразовывать полученный сигнал в электрический для сравнения с заданным значением. Если значения не совпадают, скорость привода с помощью регулирующей системы испытательной машины изменяется, пока сигнал ошибки не станет равным нулю (скорость деформации снова соответствует заданному значению). Испытательные машины этого вида называют машинами с замкнутым контуром регулирования.

Диаграммы напряжений

На сегодняшний день существует несколько методик испытания образцов материалов. При этом одним из самых простых и показательных являются испытания на растяжение (на разрыв), позволяющие определить предел пропорциональности, предел текучести, модуль упругости и другие важные характеристики материала. Так как важнейшей характеристикой напряженного состояния материала является деформация, то определение значения деформации при известных размерах образца и действующих на образец нагрузок позволяет установить вышеуказанные характеристики материала.

Тут может возникнуть вопрос: почему нельзя просто определить сопротивление материала? Дело в том, что абсолютно упругие материалы, разрушающиеся только после преодоления некоторого предела — сопротивления, существуют только в теории. В реальности большинство материалов обладают как упругими так и пластическими свойствами, что это за свойства, рассмотрим ниже на примере металлов.

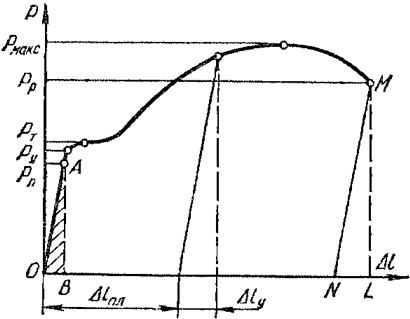

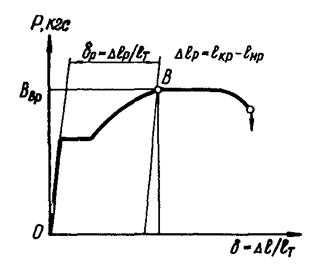

Испытания металлов на растяжение проводятся согласно ГОСТ 1497-84. Для этого используются стандартные образцы. Методика испытаний выглядит приблизительно так: к образцу прикладывается статическая нагрузка, определяется абсолютное удлинение образца Δl, затем нагрузка увеличивается на некоторое шаговое значение и снова определяется абсолютное удлинение образца и так далее. На основании полученных данных строится график зависимости удлинений от нагрузки. Этот график называется диаграммой напряжений.

Рисунок 318.1. Диаграмма напряжений для стального образца.

На данной диаграмме мы видим 5 характерных точек:

1. Предел пропорциональности Рп (точка А)

Нормальные напряжения в поперечном сечении образца при достижении предела пропорциональности будут равны:

σп = Рп/Fo (318.2.1)

Предел пропорциональности ограничивает участок упругих деформаций на диаграмме. На этом участке деформации прямо пропорциональны напряжениям, что выражается законом Гука:

Рп = kΔl (318.2.2)

где k — коэффициент жесткости:

k = EF/l (318.2.3)

где l — длина образца, F — площадь сечения, Е — модуль Юнга.

Работа деформации

Прочность материала тем выше, чем больше внутренние силы взаимодействия частиц материала. Поэтому величина сопротивления удлинению, отнесенная к единице объема материала, может служить характеристикой его прочности. В этом случае предел прочности не является исчерпывающей характеристикой прочностных свойств данного материала, так как он характеризует только поперечные сечения. При разрыве разрушаются взаимосвязи по всей площади сечения, а при сдвигах, которые происходят при всякой пластической деформации, разрушаются только местные взаимосвязи. На разрушение этих связей затрачивается определенная работа внутренних сил взаимодействия, которая равна работе внешних сил, затрачиваемой на перемещения:

А = РΔl/2 (318.4.1)

где 1/2 — результат статического действия нагрузки, возрастающей от 0 до Р в момент ее приложения (среднее значение (0 + Р)/2)

При упругой деформации работа сил определяется площадью треугольника ОАВ (см. рис. 318.1). Полная работа, затраченная на деформацию образца и его разрушение:

А = ηРмаксΔlмакс (318.4.2)

где η — коэффициент полноты диаграммы, равный отношению площади всей диаграммы, ограниченной кривой АМ и прямыми ОА, MN и ON, к площади прямоугольника со сторонами 0Рмакс (по оси Р) и Δlмакс (пунктир на рис. 318.1). При этом надо вычесть работу, определяемую площадью треугольника MNL (относящуюся к упругим деформациям).

Работа, затрачиваемая на пластические деформации и разрушение образца, является одной из важных характеристик материала, определяющих степень его хрупкости.

Механические свойства, определяемые при статических испытаниях

Статическими называют испытания, при которых прилагаемая нагрузка к образцу возрастает медленно и плавно.

При статических испытаниях на растяжение определяются следующие основные механические характеристики металла:

— предел текучести (σ т);

— предел прочности или временное сопротивление (σ в);

— относительное удлинение (δ);

— относительное сужение (ψ).

Предел текучести – это напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел прочности – это напряжение при максимальной нагрузке, предшествующей разрушению образца.

Относительное удлинение – это отношение приращения длины образца после разрушения к его начальной длине до испытания.

Относительное сужение – это отношение уменьшения площади поперечного сечения образца после разрушения к его начальной площади до испытания.

При испытании на статическое растяжение железо и другие пластические металлы имеют площадку текучести, когда образец удлиняется при постоянной нагрузке Рm.

При максимальной нагрузке Рmax в одном участке образца появляется сужение поперечного сечения, так называемая “шейка”. В шейке начинается разрушение образца. Так как сечение образца уменьшается, то разрушение образца происходит при нагрузке меньше максимальной. В процессе испытания приборы рисуют диаграмму растяжения, по которой определяют нагрузки. После испытания разрушенные образцы складывают вместе и измеряют конечную длину и диаметр шейки. По этим данным рассчитывают прочность и пластичность.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ

Твердостью называется свойство металла оказывать сопротивление пластической деформации в поверхностном слое при вдавливании шарика, конуса или пирамиды. Измерение твердости отличается простотой и быстротой осуществления и выполняется без разрушения изделия. Широкое применение нашли три метода определения твердости:

— твердость по Бринеллю (единица твердости обозначается HB);

— твердость по Роквеллу (единица твердости обозначается HR);

— твердость по Виккерсу (единица твердости обозначается HV).

Определение твердости по Бринеллю заключается во вдавливании стального шарика диаметром D = 10 мм в образец (изделие) под действием нагрузки и в измерении диаметра отпечатка d после снятия нагрузки.

Твердость по Бринеллю обозначают цифрами и буквами НВ, например, 180 НВ. Чем меньше диаметр отпечатка, тем выше твердость. Чем выше твердость, тем больше прочность металла и меньше пластичность. Чем мягче металл, тем меньше устанавливают нагрузку на приборе. Так при определении твердости стали и чугуна нагрузку принимают 3000 Н, никеля, меди и алюминия – 1000 Н, свинца и олова – 250 Н.

Определение твердости по Роквеллу заключается во вдавливании наконечника с алмазным конусом (шкалы А и С) или стального шарика диаметром 1.6 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Ро )и основной (Р) нагрузок и в измерении глубины внедрения наконечника (h). Твердость по Роквеллу обозначается цифрами и буквами HR с указание шкалы. Например, 60 HRC (твердость 60 по шкале С).

Определение твердости по Виккерсу заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки и в измерении диагонали отпечатка d, оставшегося после снятия нагрузки. Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоёв с высокой твердостью. Твердость по Виккерсу обозначается цифрами и буквами HV, например, 200 HV.

Испытания на статический изгиб

Технологические испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

Различают три вида изгиба:

— загиб до определенного угла;

— загиб вокруг оправки до параллельности сторон;

— загиб вплотную до соприкосновения сторон (сплющивание).

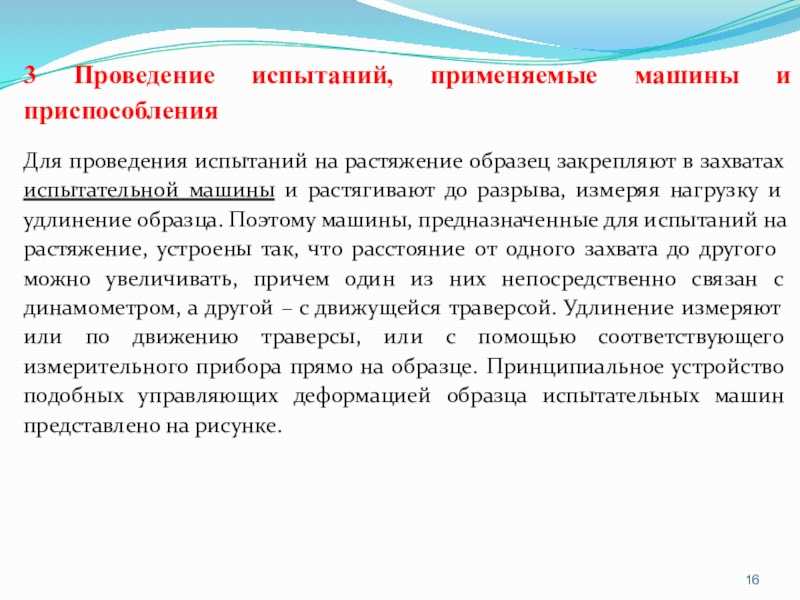

Слайд 163 Проведение испытаний, применяемые машины и приспособленияДля проведения испытаний на

растяжение образец закрепляют в захватах

испытательной машины и растягивают до разрыва,

измеряя нагрузку и удлинение образца. Поэтому машины, предназначенные для испытаний на растяжение, устроены так, что расстояние от одного захвата до другого можно увеличивать, причем один из них непосредственно связан с динамометром, а другой – с движущейся траверсой. Удлинение измеряют или по движению траверсы, или с помощью соответствующего измерительного прибора прямо на образце. Принципиальное устройство подобных управляющих деформацией образца испытательных машин представлено на рисунке.

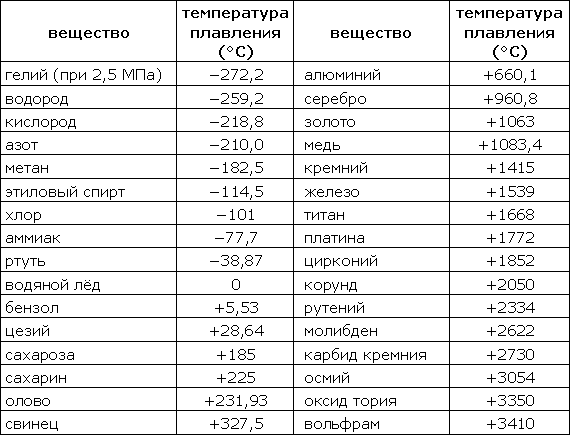

Влияние температуры на изменение механических свойств материалов

Твердое состояние — не единственное агрегатное состояние вещества. Твердые тела существуют только в определенном интервале температур и давлений. Повышение температуры приводит к фазовому переходу из твердого состояния в жидкое, а сам процесс перехода называется плавлением. Температуры плавления, как и другие физические характеристики материалов, зависят от множества факторов и также определяются опытным путем.

Таблица 318.6. Температуры плавления некоторых веществ

Примечание: В таблице приведены температуры плавления при атмосферном давлении (кроме гелия).

Упругие и прочностные характеристики материалов, приведенные в таблицах 318.1-318.5, определяются как правило при температуре +20оС. ГОСТом 25.503-97 допускается проводить испытания металлических образцов в диапазоне температур от +10 до +35оС.

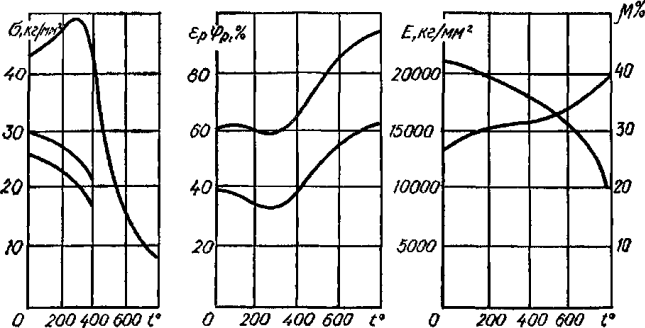

При изменении температуры изменяется потенциальная энергия тела, а значит, изменяется и значение внутренних сил взаимодействия. Поэтому механические свойства материалов зависят не только от абсолютной величины температуры, но и от продолжительности ее действия. Для большинства материалов при нагреве прочностные характеристики (σп, σт и σв) уменьшаются, при этом пластичность материала увеличивается. При снижении температуры прочностные характеристики увеличиваются, но при этом повышается хрупкость. При нагреве уменьшается модуль Юнга Е, а коэффициент Пуассона увеличивается. При снижении температуры происходит обратный процесс.

Рисунок 318.6. Влияние температуры на механические характеристики углеродистой стали.

При нагревании цветных металлов и сплавов из них прочность их сразу падает и при температуре, близкой к 600° С, практически теряется. Исключение составляет алюмотермический хром, предел прочности которого с увеличением температуры увеличивается и при температуре равной 1100° С достигает максимума σв1100 = 2σв20.

Характеристики пластичности меди, медных сплавов и магния с ростом температуры уменьшаются, а алюминия — увеличиваются. При нагреве пластмасс и резины их предел прочности резко снижается, а при охлаждении эти материалы становятся очень хрупкими.

Относительное сужение — поперечное сечение

Относительное сужение поперечного сечения является более правильной характеристикой пластичности металла, чем относительное удлинение.

Относительное сужение поперечного сечения fy является наиболее правильным и точным показателем пластичности при большой величине деформаций, так как ф не зависит от длины образца как 85 или В10 и наилучшим образом характеризует область сосредоточенных деформаций ( при растяжении — после образования шейки), в которой обычно заканчиваются пластические деформации при холодной штамповке.

Относительное сужение поперечного сечения является более правильной характеристикой пластичности металла, чем относительное удлинение.

Относительное сужение поперечного сечения, так же как и относительное удлинение, характеризует степень пластичности металла.

Чем больше относительное удлинение и относительное сужение поперечного сечения образца, тем более пластичен металл. Так, техническое железо при растяжении до разрыва удлиняется в 1 5 раза, у серого чугуна относительное удлинение и относительное сужение близки к нулю. Для изготовления большинства деталей машин и конструкций используют относительно пластичные материалы, так как они не подвержены опасности внезапного разрушения.

Пластичность материала характеризуется величиной относительного удлинения и относительного сужения поперечного сечения после разрыва образца.

Предел текучести, предел прочности на разрыв, относительное сужение поперечного сечения при растяжении, данные испытания надрезанного образца — все это не дает явной согласованности с прочностью по СОД.

Для характеристики технологических свойств материала наибольший интерес представляют показатели пластичности, выраженные величиной относительного сужения поперечного сечения при растяжении ф, или-еще лучше-равномерным относительным сужением ф6, а также соотношением между пределом текучести as и пределом прочности ой.

|

Изменение суммарной пластической деформации ( а и относительного сужения поперечного сечения ( б для стали 15Г2АФДпс при комнатной и низких температурах. |

На рис. 12 построены кривые изменения накопленной до разрушения пластической деформации еал ( рис. 12, а) и относительного сужения поперечного сечения — ф ( рис. 12, б) при разрушении для стали 15Г2АФДпс, испытанной при пульсирующем цикле с частотой 1 Гц при мягком режиме нагружения в условиях комнатной л низких температур в зависимости от числа циклов до разрушения. Незачерненные точки соответствуют квазистатическому разрушению, зачерненные — разрушению вследствие раз — БИТИЯ усталостной трещины. В связи со значительным рассеянием экспериментальных точек в координатах я) — 7VP в области усталостного разрушения зависимость я) я) ( / Vp) представлена в виде усредненной кривой для всех температур.

|

Стенд для испытания образцов на растяжение с постоянной скоростью деформации.| Стенд для испытания образцов на изгиб с постоянной скоростью деформации.| Кривые напряжение — удлинение для малоуглеродистой стали в масле ( вязкое разрушение и в 4 и. растворе NaNOa ( коррозионное растрескивание при одной и той же температура ( 104 С. |

Результаты, полученные при испытаниях с постоянной скоростью деформации, можно оценивать, используя обычные параметры пластичности или вязкости, такие как относительное сужение поперечного сечения, максимально достижимая нагрузка, скорость роста трещины или даже время до разрушения образца. При этом, как и в случае всех других испытаний, металлографические и фрактографические исследования, хотя они и не являются количественными, также следует проводить. Обычно разрушение при коррозионном растрескивании сопровождается небольшой пластической деформацией, поэтому пластичность образцов изменяется в зависимости от вклада, который вносит коррозионное растрескивание в общий процесс разрушения.

Так как после образования шейки относительная продольная деформация распределяется по длине образца неравномерно, то истинные диаграммы принято строить в таких координатах: относительное сужение F поперечного сечения в шейке — истинное напряжение S, где W ( F0 — Ft) / F0, S P / / r (, а Pt и Ft — соответственно усилие и наименьшая площадь поперечного сечения в данный момент испытания.

|

Усталостное повреждение металла образца трубы № 1 в зоне вмятины h 20 мм. |

При определении остаточного срока службы дефектной трубы по предлагаемой методике необходимы следующие исходные данные: толщина стенки трубы t, мм; наименьший радиус кривизны в дефекте г, мм; величина относительного сужения поперечного сечения при разрыве /; анализ количества циклов нагружения труб и расчет эквивалентного количества циклов нагружения.

Формулы оценки пластичности металла

Пластичность металла — это способность материала изменять свою форму без разрушения или постоянного изменения своих механических свойств. Для оценки пластичности металла существуют различные параметры и формулы.

Один из наиболее распространенных параметров — относительное удлинение при разрыве (δ). Оно вычисляется как:

δ = (L — L0) / L0 * 100%,

где L — длина образца после разрыва, L0 — исходная длина образца.

Еще одним параметром является предел текучести (σt). Это максимальное значение напряжения, при котором материал продолжает деформироваться без разрушения. Формула оценки предела текучести:

σt = F / S0,

где F — сила, необходимая для разрыва образца, S0 — площадь поперечного сечения образца.

Еще одним параметром, используемым для оценки пластичности металла, является относительное сужение (ψ). Это отношение минимального площадного сужения образца к его исходному поперечному сечению, умноженное на 100%. Формула оценки относительного сужения:

ψ = (S0 — S) / S0 * 100%,

где S — минимальная площадь поперечного сечения образца.

Также существуют другие формулы и параметры, используемые для оценки пластичности металла, такие как относительное удлинение при сжатии, относительное сужение при сжатии и др. Комбинируя различные параметры и формулы, можно получить более полную оценку пластичности металла и его способности к деформации.

Образцы для механических испытаний

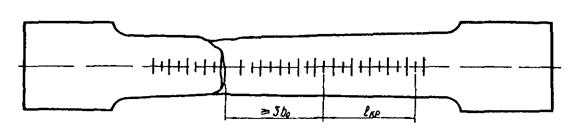

Механические испытания выполняют на стандартных образцах. Форма и размеры образцов устанавливаются в зависимости от вида испытаний.

Для механических испытаний на растяжение используют стандартные цилиндрические (круглого сечения) и плоские (прямоугольного сечения) образцы. Для цилиндрических образцов в качестве основных приняты образцы диаметром dо=10 мм короткий lо=5×do = 50 мм и длинный lо=10×do = 100 мм.

Короткий круглый образец

Длинный круглый образец

Плоские образцы имеют толщину равную толщине листа, а ширина устанавливается равной 10, 15, 20 или 30 мм.

Плоский образец без головок для захватов разрывной машины

Плоский образец с головками

Влияние радиоактивного облучения на изменение механических свойств

Радиоактивное облучение по-разному влияет на различные материалы. Облучение материалов неорганического происхождения по своему влиянию на механические характеристики и характеристики пластичности подобно понижению температуры: с увеличением дозы радиоактивного облучения увеличивается предел прочности и особенно предел текучести, а характеристики пластичности снижаются.

Облучение пластмасс также приводит к увеличению хрупкости, причем на предел прочности этих материалов облучение оказывает различное влияние: на некоторых пластмассах оно почти не сказывается (полиэтилен), у других вызывает значительное понижение предела прочности (катамен), а в третьих — повышение предела прочности (селектрон).

Лекция 3. Методики расчета конструкций.

Деформация сжатия

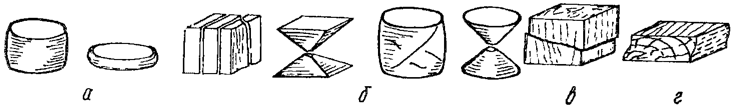

Деформации сжатия подобны деформациям растяжения: сначала происходят упругие деформации, к которым за пределом упругости добавляются пластические. Характер деформации и разрушения при сжатии показан на рис. 318.5:

Рисунок 318.5

а — для пластических материалов; б — для хрупких материалов ; в — для дерева вдоль волокон, г — для дерева поперек волокон.

Испытания на сжатие менее удобны для определения механических свойств пластических материалов из-за трудности фиксирования момента разрушения. Методы механических испытаний металлов регламентируются ГОСТ 25.503-97. При испытании на сжатие формы образца и его размеры могут быть различными. Ориентировочные значения пределов прочности для различных материалов приведены в таблицах 318.2 — 318.5.

Если материал находится под нагрузкой при постоянном напряжении, то к практически мгновенной упругой деформации постепенно прибавляется добавочная упругая деформация. При полном снятии нагрузки упругая деформация уменьшается пропорционально уменьшающимся напряжениям, а добавочная упругая деформация исчезает медленнее.

Образовавшаяся добавочная упругая деформация при постоянном напряжении, которая исчезает не сразу после разгрузки, называется упругим последействием.

ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО РАВНОМЕРНОГО УДЛИНЕНИЯ

4.1. При текущих испытаниях определение относительного равномерного удлинения может производиться по одному из следующих методов:

Относительное равномерное удлинение δр определяют вне участка разрыва (предпочтительней на большей части разрушенного образца) на начальной расчетной длине, равной 50 мм.

При этом расстояние от места разрыва до ближайшей точки (риски) начальной расчетной длины l пр должно быть не менее 3 b *) (с округлением до ближайшей удаленной разметочной риски от места разрыва образца где b — начальная ширина образца (рис. 1).

*) В случае цилиндрических образцов вместо b следует d.

Относительное равномерное удлинение δ р в процентах вычисляют по формуле

Относительное равномерное удлинение δ р в % вычисляют по следующей формуле

где ψ р — относительное равномерное сужение в %, вычисленное по формуле

Измерение площади F кр производится на расстоянии от места разрыва не менее 4 b .

*) Этот метод допускает использование образцов с пятикратной расчетной длиной.

Относительное равномерное удлинение δ р определяют графически по диаграмме растяжения (рис. 2), записываемой соответствующим измерителем деформаций, установленным непосредственно на образце.

Масштаб по оси деформаций должен быть не менее 50:1.

Примечание . Определение δр производится на участке диаграммы растяжения, заканчивающемся точкой В, которая соответствует началу достижения максимальной нагрузки Рвр.

4.2. Относительное равномерное удлинение вычисляют с округлением до 0,5 %. При этом доли до 0,25 % отбрасывают, а доли в 0,25 % и более принимают за 0,5 % (см. приложение).

4.3. Испытание считается недействительным:

— при разрыве образца по кернам (рискам), если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям;

— при разрыве образца в захватах испытательной машины или за пределами расчетной длины;

— при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

В указанных случаях испытание на растяжение должно быть повторено на отобранных от той же партии или плавки новых образцах.

Как улучшить пластичность металла

Пластичность металла определяет его способность деформироваться без разрушения при воздействии механических нагрузок. Улучшение пластичности может быть важным для различных отраслей промышленности, таких как машиностроение, авиация, медицинская техника и другие.

Существует несколько способов улучшить пластичность металла:

Термическая обработка: Применение специальных технологий нагрева и охлаждения металла позволяет изменить его структуру и свойства, в том числе пластичность. Например, процессы отжига, закалки и отпуска могут значительно повысить пластичность металла.

Использование добавок: Добавление определенных элементов или сплавов к металлу может привести к улучшению его пластичности

Например, сплавы с металлами, такими как никель или алюминий, могут увеличить деформируемость металла.

Улучшение обработки: Особое внимание следует уделять процессам обработки металла, таким как прокатка, штамповка или выдавливание. Улучшение точности и контроля этих процессов может значительно повлиять на пластичность металла.

Структурные изменения: Изменение структуры металла может помочь улучшить его пластичность

Например, увеличение размера зерен металла или изменение формы включений может сделать его более деформируемым.

Важно понимать, что улучшение пластичности металла может потребовать компромиссов с другими его свойствами, такими как прочность или твердость. Поэтому выбор методов и подходов для улучшения пластичности металла должен основываться на конкретных требованиях и условиях эксплуатации изделий

![Механические свойства [1960 - - краткий справочник металлурга]](http://site-edu.ru/wp-content/uploads/f/e/0/fe06454f90701a977b1cceb954ad53ee.jpeg)