Классификация производственных процессов.

Классификация производственных процессов может осуществляться по различным признакам.

1. Прежде всего, процессы могут подразделяться на основные, вспомогательные, обслуживающие и управленческие исходя из роли, которая отводится им в общей системе производства.

- Основные — на базе которых, собственно, и производится продукция предприятия.

- Вспомогательные – обеспечивающие нормальную и бесперебойную работу основных. К примеру, строительно-монтажные работы, выработка энергии, производство запасных частей, комплектующих, дополнительных инструментов. Результаты их деятельности «поддерживают» производство продукции, являющейся предметом специализации предприятия.

- Обслуживающие обеспечивают взаимосвязь между основными и вспомогательными. К таковым могут быть отнесены складские, логистические, погрузочно-разгрузочные, транспортные, контрольные, комплектовочные процедуры.

- Управленческие. К ним относят те виды производственных процессов, которые предназначены для координирования всей работы предприятия, регулирования совместимости прочих процессов, определения их целесообразности и экономической эффективности. Зачастую они тесно сплетены с основными, вспомогательными и обслуживающими процессами.

2. С точки зрения характера протекания процессы могут быть разделены на прерывные и непрерывные.

- Прерывные (дискретные), внутри которых этапы производственного процесса разделены временными интервалами.

- Непрерывные виды производственных процессов предполагают отсутствие разрывов между технологическими операциями.

3. По степени механизации процессы подразделяются на:

- Ручные, осуществляемые, как следует из названия, без применения механизмов.

- Машинно-ручные группы производственных процессов, предполагающие использование механизмов или механизированных инструментов с обязательным участием рабочего. К примеру, к ним относится обработка деталей на токарном или фрезерном станках.

- Машинные – протекающие с применением механизмов, станков или машин и требующие незначительного участия человека.

- Автоматизированные — процессы, производство внутри которых осуществляется автоматически, роль человека сводится к контролю работы механизмов.

- Автоматические линии, производство продукции на которых не требует участия человека.

4. В зависимости от сложности выпускаемой продукции виды производственных процессов могут быть:

- Простыми, включающими в себя операции, направленные на изменение свойств однотипных предметов труда. Например, производство партии деталей.

- Сложными, состоящими из простых операций, выполнение которых направлено на производство конечного изделия либо его промежуточного блока. Например, окончательная сборка автомобиля.

5. Исходя из масштабов производства продукции одного типа производственные процессы подразделяют на:

- Индивидуальные, предназначенные для производства неповторяющейся продукции. Применяются в цехах, выпускающих изделия часто обновляющейся номенклатуры. Они требуют высокой квалификации рабочих и применения сложной многопрофильной техники. Пример — экспериментальное производство.

- Серийные, предназначены для выпуска продукции небольшими сериями, повторяющимися с определенной периодичностью. В этом случае за участком закрепляются конкретные операции, которые выполняются в заданной последовательности.

- Массовые применяются в тех случаях, когда производство нацелено на выпуск однородных изделий в большом количестве и в течение длительного времени.

Типы машиностроительных производств и характеристика их технологических признаков

Различают три вида производства: единичное, серийное и массовое. Следует отметить, что на одном и том же предприятии и даже в одном и том .цехе могут быть различные виды производства. Так, например, на предприятиях тяжелого машиностроения, выпускающих изделия единичного производства, мелкие детали, требующиеся в большом количестве, могут изготовляться по принципу серийного или даже массового производства.

Единичным называют такое производство, при котором выпуск каждого наименования изделий производится в очень небольших количествах.

Для единичного производства характерны следующие основные технологические признаки:

применение универсального оборудования, применение универсальных приспособлений и стандартного режущего инструмента; разработка технологических процессов, как правило, по наиболее простым формам (маршрутные карты); расстановка станков группами по типам и размерам; применение пригоночных работ при сборке; высокая квалификация рабочих и др.

Серийным называется производство, при котором изготовление изделий данного наименования периодически повторяется.

В зависимости от величины партии или серии различают мелко-, средне- и крупносерийное производство.

Основные технологические признаки серийного производства: проведение на одном рабочем месте одной или нескольких операций; обработка заготовок по технологическому процессу, разделенному на отдельные операции; применение универсального оборудования, специальных и специализированных станков для изготовления основных деталей: расстановка оборудования соответственно технологическому процессу обработки деталей с учетом характерных направлений грузопотоков; широкое применение специальных приспособлений и инструментов: различная квалификация рабочих; взаимозаменяемость и в связи с этим небольшой объем пригоночных работ.

Массовым называется такое производство, при котором одинаковые изделия изготавливают в большом количестве в течение длительного времени. Производство, при котором операции обработки заготовок (или сборки машин) закреплены за рабочими местами, расположенными в порядке выполнения операций, а обрабатываемые заготовки или собираемые узлы машин последовательно перемещаются с одного рабочего места на другое, называется поточным. В основу массового производства положены следующие основные технологические признаки:

закрепление за каждым рабочим местом одной постоянно повторяющейся операции;

обработка заготовок и сборка машин по непрерывно поточному методу;

широкое применение агрегатных, автоматических и специальных станков, а также автоматических линий;

расстановка оборудования соответственно технологическому процессу обработки деталей; высокая степень оснащенности специальными приспособлениями, инструментами и автоматическими измерительными устройствами; полная взаимозаменяемость;

невысокая квалификация рабочих на операционных станках;

Технология механической обработки деталей в автоматизированном производстве.

В условиях автоматизированного производства от каждой операции зависит надежность работы всей линии, поэтому здесь нет главных и второстепенных операций. В автоматизированном производстве все элементы технологического процесса — подача заготовки, ее ориентирование и закрепление, обработка, снятие готовой детали, контроль, межоперационное транспортирование и т. п. — решаются комплексно. Как правило, почти все технологические процессы, изготовления деталей в неавтоматизированном производстве при переходе к автоматизированному требуют коренной переработки.

Основными отличительными особенностями технологии автоматизированного производства являются: применение экономической заготовки, высокая степень концентрации операций, применение высокопроизводительных режущих инструментов с высокой стойкостью, синхронизация технологических операций, высокая стабильность технологических процессов, меньшая трудоемкость и сокращенный цикл изготовления детали, высокое качество готовых деталей. Технологические процессы, разработанные для автоматических линий, дают значительный экономический эффект за счет увеличения производительности труда, повышения качества продукции, ее стабильности, сокращения длительности производственного цикла, облегчения условий труда и др.

Основы и понятия

Производственным процессом именуют упорядоченный в пространстве и времени комплекс трудовых операций и природных явлений, приводящий к преобразованию сырья в продукцию с заданными параметрами.

Их осуществляют по конкретным методикам, которые называют технологиями. Это способы последовательного преобразования свойств, состояния, формы, размеров и прочих параметров исходных материалов для получения конечного изделия. То есть технологии включают конкретные последовательности операций.

Под технологическими операциями понимают этапы процесса, осуществляемые на одном рабочем месте.

То есть существует еще один термин – технологический процесс. Он представлен стадией производственного, состоящей в определении или преобразовании состояния объекта труда.

Для производственного процесса к определяющим относят такие факторы, как целесообразная деятельность, ее предметы и средства. Совокупность рабочих мест представляет его базу. Предметы труда определяются выпускаемой продукцией.

Для обеспечения наибольшей эффективности производства необходима рациональная его организация, которая основана на ряде принципов:

- Во-первых, необходимо соответствие производительности всех подразделений во избежание перегрузки и недозагрузки на различных участках.

- Во-вторых, этапы производства общей партии продукции выполняют одновременно.

- В-третьих, промышленная эффективность зависит от рациональной временной организации, предполагающей минимальные перерывы в производственном процессе.

- В-четвертых, необходима разработка кратчайшей производственной последовательности.

- В-пятых, на каждом участке и на предприятии, в целом, обеспечивают равный либо равномерно возрастающий объем выпуска в зависимости от плана.

- В-шестых, аналогичное разделение осуществляют временно в зависимости от трудоемкости.

- В-шестых, на случаи обновления перечня продукции предусматривают скорейшую смену производственных технологий.

- В-седьмых, существует предел дифференциации общего процесса.

- В-восьмых, с совершенствованием оборудования повышаются сложность и объем производственных операций.

- В-девятых, целесообразна специализация сотрудников, однако для взаимозаменяемости уместно освоение смежных профессий.

- В-десятых, компетентность управления определяется в значительной степени достоверной оценкой, определяемой информационно-технологическим потенциалом.

Принципы организации

Организация производственного процесса на предприятии основывается на различных принципах. Основные принципы организации ПП следующие:

- Дифференциация.

Применяется на крупных предприятиях и предусматривает разделение всего процесса на операции, переходы и приемы. С помощью таких методов можно оптимизировать процесс, с учетом характеристик и особенностей оборудования, инструментов и трудовых ресурсов

Исходя из этого, работники концентрируются на отдельной операции, выполняя ее качественнее, быстрее, не распыляя внимание на выполнение других работ. Постепенный переход продукта от одной операции к другой, позволяет выполнять весь процесс производства, от начала до конца, без сложного обучения сотрудников

- Специализация.

Предусматривает закрепление за производственным участком отдельной ограниченной группы продуктов, производство которых предусматривает выполнение однородных работ, незначительно отличающихся друг от друга.

С помощью принципа специализации можно повысить эффективность производства, уменьшить количество производственных участков, объединяя похожие операции на одном. Также можно эффективнее использовать территорию предприятия, уменьшить затраты на оборудование и заработную плату работников. Также работников легче обучить выполнять новые операции, так как они похожи на те, которые выполнялись ими ранее. За счет этого себестоимость и производительность труда значительно растет.

- Параллельность.

Принцип параллельности предусматривает изготовление отдельных элементов готового продукта одновременно в разных цехах или отделах производственной линии. Это позволяет сократить время от начала обработки сырья до получения готового товара.

- Пропорциональность.

Предусматривает расчет ПП таким образом, чтобы пропускная способность различных элементов предприятия была на одном уровне. Это позволяет различным линиям работать в нормальном режиме, без простоев и переработок. Если это принцип не соблюдается, главная линия может простаивать из-за недостатка вспомогательных компонентов.

- Непрерывность.

Принцип непрерывности основывается на сведении к минимуму технологические остановки и паузы производственного процесса. Это позволяет значительно снизить время производства единицы продукции, а также повышение производительности труда и эффективности использования финансовых ресурсов. Данный принцип применяется на предприятиях массового производства, где объем заказов позволяет сохранять производственную норму на протяжении длительного периода. На некоторых предприятиях, где изготавливается товар сезонного характера, непрерывность производства может применяться в определенные периоды по определенной формуле.

- Ритмичность.

Этот принцип основан на принципе непрерывности, но предусматривает паузы. Применяется на предприятиях, объем производства которых сильно зависит от заказчиков. Позволяет быстро и эффективно увеличивать уровень выпуска и также быстро его снижать

Это очень важно, когда требуется удовлетворить требования заказчика к объему и качеству товара. Соблюдения этого принципа обеспечивает рациональность использования ресурсов и эксплуатации трудовых ресурсов

- Прямоточность.

Заключается в особой организации ПП и территории предприятия. Согласно этому принципу, предметы труда должны проходить минимальное расстояние за кратчайшее время между этапами обработки, и не должны возвращается на уже пройденный этап. Это достигается на этапе планирования помещений предприятия.

- Автоматичность.

Основывается на автоматизации ПП, когда за счет автоматического оборудования снижаются затраты на оплату труда. Ручная работа заменяется специальным оборудованием и интеллектуальной работой операторов, следящими за системой показателей.

- Гибкость.

Этот принцип предусматривает возможность быстрого приспособления предприятия к изменениям экономической, политической и конкурентной ситуации. Обеспечивает быстрый, без значительных затрат, переход на изготовление похожей или кардинально другой продукции. Схема производственного процесса предусматривает то, что оборудование, в таком случае, легко переналадить, изменить его характеристики, убрать или добавить некоторые компоненты.

- Гомеостатичность.

Предусматривает организации ПП таким образом, чтобы в случае возникновения форс-мажорных или дестабилизирующих ситуации, система саморегулировалась и возвращалась в норму без значительного управленческого вмешательства.

https://youtube.com/watch?v=yXjmxPn_nsc

Это достигается за счет постоянного оперативного контроля и планирования, а также создания резервных запасов.

Правила описания бизнес-процесса

Учитывая различия в специфике компаний, особенностях производства или предоставления услуг, может показаться, что описывать бизнес-процессы можно на свое усмотрение. Отчасти так и есть, однако существует ряд современных правил, которым описание должно соответствовать.

Завершенность или ответ на ключевой вопрос

В описании бизнес-процесса должны быть изложены все действия, которые предстоит выполнить, чтобы получить нужный результат. На самом деле конечная цель может измениться, но на начальном этапе данный факт можно опустить.

Краткость и лаконичность

Главная задача – предоставить специалистам всю информацию, необходимую для правильной, быстрой, слаженной работы. Это своего рода инструкция

Документ включает совокупность данных в большом объеме, но их важно изложить кратко, с акцентом на основные моменты. Лишние детали и отстраненные формулировки отвлекают

Использование типовых нотаций

Существуют общепринятые международные обозначения, которые и должны использоваться в описаниях. Это стандарты IDEF3, BPMN 2.0, BPMN и другие. Они позволяют читать и правильно трактовать бизнес-процесс любому человеку. Применение личных выдуманных обозначений недопустимо.

Понятность

Документ должен быть составлен доступно для понимания. Если показать его любому сотруднику компании без знаний в области аналитики, он должен прочесть и понять, о чем идет речь.

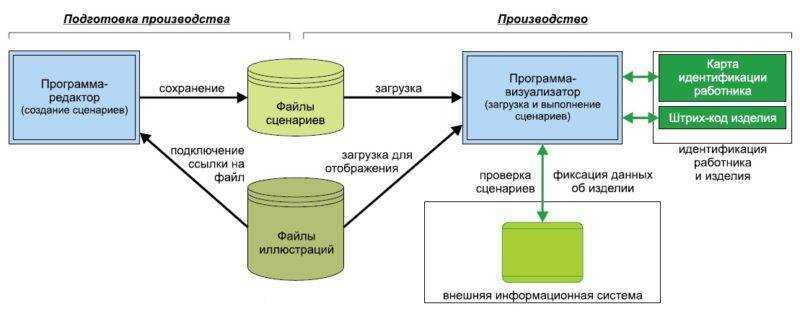

Схема бизнес-процессов

При выборе графического формата составляется схема, которая демонстрирует весь его механизм. Строят ее чаще с применением специальных программ, но черновой вариант можно создать и вручную.

Схема строится в 9 этапов:

Фиксируем границы – начальную и завершающую точки процесса. Отображаем основные блоки – каждый блок соответствует этапу цикла и располагается в соответствии со своим местом в цепочке

Добавляем ответвления – важно отобразить все возможные пути развития событий. Распределяем роли – схема не включает имена и должности участников бизнес-процесса, вместо этого работникам присваиваются роли

Один участник может иметь две и более ролей в структуре. Добавляем документы – это может быть любая важная для бизнеса информация (проект, презентации, доклады, кейсы, инструкции, электронные письма и т. д.). Указываем ПО и источники данных – схема должна содержать сведенья обо всех программах, используемых для автоматизации бизнес-процесса. Включаем материалы и инструменты – все то, что помогает в успешном достижении намеченной цели. Вносим ключевые показатели эффективности – критерии, которыми будут пользоваться сотрудники управления при оценке результативности персонала. Моделируем бизнес-процесс, используя все перечисленные сведенья.

д.). Указываем ПО и источники данных – схема должна содержать сведенья обо всех программах, используемых для автоматизации бизнес-процесса. Включаем материалы и инструменты – все то, что помогает в успешном достижении намеченной цели. Вносим ключевые показатели эффективности – критерии, которыми будут пользоваться сотрудники управления при оценке результативности персонала. Моделируем бизнес-процесс, используя все перечисленные сведенья.

Схему можно отобразить в виде карты или маршрута с применением стандартных международных форм документирования (нотаций).

Карта имеет вид блок-схемы, в которой по вертикали в столбцах обозначаются участники процесса, а в строках по горизонтали – интервалы времени. Такая форма изображения помогает проследить, как информация передается между подразделениями. Слишком сложная карта является поводом оптимизировать бизнес-процессы.

Пример анализа и оптимизации бизнес-процессов

Исходные данные Предприятие по производству мебели из натурального дерева.

После проведенного анализа бизнес-процессов, стало очевидно, что в компании есть проблемы:

- слишком большие сроки поставки, о чем свидетельствуют жалобы клиентов;

- производственный отдел регулярно простаивает из-за задержек поставок лакокрасочных материалов (ЛКМ).

На основании выявленных проблем были поставлены цели:

- организовать поставку ЛКМ в срок;

- ускорить изготовление и поставку готового продукта клиентам до прописанных в договоре 10 дней.

В рамках оптимизации решено предпринять следующие меры:

ПРОИЗВОДСТВЕННАЯ СТРУКТУРА ПРЕДПРИЯТИЙ

Под производственной структурой предприятия понимается состав образующих его цехов, участков и служб, формы их взаимосвязи в процессе производства продукции. Основным элементом производственной структуры предприятия являются рабочие места, которые могут быть объединены в производственные участки и цеха. Производственные цеха, как правило, создаются на крупных или средних производственных предприятиях.

Производственная структура малого предприятия отличается простотой, имеет минимум или не имеет вовсе внутренних структурных производственных подразделений, аппарат управления незначителен, широко применяется совмещение управленческих функций.

Структура средних предприятий предполагает выделение в их составе цехов, а при бесцеховой структуре — участков. Здесь создаются минимально необходимые для обеспечения функционирования предприятия собственные вспомогательные и обслуживающие подразделения, отделы и службы аппарата управления.

Крупные предприятия имеют в своем составе весь набор производственных, обслуживающих и управляющих подразделений.

ЭТО ВАЖНО

Производственная структура предприятия должна быть простой вне зависимости от объемов производства.

Ключевые требования к эффективной производственной структуре:

- отсутствие повторяющихся производственных звеньев;

- удобное территориальное размещение производственных подразделений (иногда затраты на территориальное перемещение между подразделениями очень высокие, что нерационально с точки зрения потерь рабочего времени);

• рациональная специализация и кооперация производственных подразделений.

Производственные структуры различных предприятий сильно отличаются в зависимости от отраслевой принадлежности и типа производства. Чем более сложный производственный процесс предприятия, чем больше у него технологических особенностей, тем обширнее его производственная структура.

Основные факторы, влияющие на производственную структуру:

- технологические особенности изготовления продукции;

- масштаб производства;

- объем выпуска продукции и ее трудоемкость;

- особенности используемого оборудования и технологии производства.

Компоненты производственного процесса

Производственный процесс из этапов и компонентов. Основные компоненты:

- Подготовка персонала – предусматривают подбор трудовых ресурсов, обучения в соответствии с особенностями производства и техническими характеристиками производственного оборудования.

- Средства труда – являются основной составляющей частью ПП, и состоят из специализированного оборудования (станков, конвейеров, подъемников, транспортеров), ручного инструмента и машин.

- Предметы труда – включают сырье, полуфабрикаты, отдельные узлы и компоненты, необходимые для изготовления готового товара.

- Энергетические ресурсы – состоят их электроэнергии, водоснабжения, подачи тепла, газа.

- Место производства – может представлять собой цех, склад, открытую площадку, карьер, водоем, зависит только от типа изготовляемого товара. От места производства зависит расположение ключевых точек.

- Информация – правовая, технологическая, коммерческая, оперативная.

Приобретение сырья и материалов

Материальные расходы включают в себя затраты на сырье и основные материалы, комплектующие изделия, транспортно-заготовительные и другие расходы, связанные с производством и изготовлением продукции.

В эту категорию не входят расходы на материалы на хозяйственные нужды цехов и офисных помещений (мыло, швабры, веники, салфетки, бумажные полотенца, канцелярия, материалы для оргтехники и т. п.).

Таким образом, материальные расходы — это сырье и материалы, необходимые исключительно для основного производства.

Прежде чем заключать договоры поставки на сырье и материалы для производства продукции, необходимо детально проанализировать всех потенциальных поставщиков, чтобы выбрать наиболее выгодные условия поставки, наиболее приемлемые цены и наименьшую удаленность от склада предприятия для сокращения транспортных расходов.

В зависимости от количества производимых стульев будет варьироваться уровень материальных расходов.

Какие материалы и в каком количестве необходимы для изготовления одного стула — в табл. 1.

Таблица 1

Расшифровка расходов по статье «Сырье и материалы» на единицу продукции

| Наименование | Ед. изм. | Кол-во | Цена, руб.коп. на ед. изм. без учета НДС | Затраты, руб. коп. без учета НДС |

| Брус 40×60 мм | шт. | 2 | 100 | 200 |

| Обрезная доска 400×480 мм | шт. | 1 | 200 | 200 |

| Обрезная доска 100×420 мм | шт. | 1 | 200 | 200 |

| Поролон мебельный | лист | 5 | 350 | 1750 |

| Ткань | м2 | 3 | 590 | 1770 |

| Саморезы | шт. | 15 | 10 | 150 |

| Клей | шт. | 2 | 87 | 174 |

| Лак | л | 0,14 | 500 | 70 |

| Краска | кг | 0,24 | 1700,00 | 408 |

| Наждачная бумага | м2 | 0,7 | 114 | 79,8 |

| Всего затраты на материалы на один стул | х | х | х | 5001,8 |

Так как основная цель предприятия — получить прибыль, а это напрямую связано с сокращением уровня себестоимости, необходимо рассматривать различные варианты оптимизации затрат. При этом не стоит недооценивать расходы на сырье и материалы — один из основополагающих элементов затрат на промышленных предприятиях.

Чтобы снизить затраты по этой статье, следует пересмотреть контракты с поставщиками и контрагентами или найти новых поставщиков — с более выгодными условиями доставки, оплаты и, конечно, ценами. Для этого, как правило, чаще всего:

- заключают контракты с предприятиями-изготовителями напрямую, минуя посредников или сокращая их количество до минимума, чтобы уменьшить закупочную стоимость сырья;

- заключают контракты с поставщиками на закупку большой партии материалов. В этом случае можно договориться с поставщиками о предоставлении скидок, но не стоит забывать и о росте расходов на хранение больших партий;

- самостоятельно производят сырье и материалы. Не всегда самостоятельное производство дешевле, чем приобретение готового материала у поставщиков.

- закупают более дешевое сырье (самый распространенный сейчас способ).

Мы рекомендуем

Прежде чем закупать более дешевое сырье, проанализируйте, не упадет ли качество выпускаемой продукции, а как следствие — сохранится ли спрос на продукции в случае снижения ее качества.

Вспомогательные бизнес-процессы

Вспомогательные бизнес-процессы необходимы для обеспечения нормальной и стабильной работы основных бизнес-процессов. Эти процессы не только помогают бизнесу зарабатывать деньги, но и способствуют наведению в нем порядка. Но вспомагательные процессы — это всегда издержки и их необходимо оптимизировать для повышения рентабельности бизнеса. Таких процессов в компании может быть очень много и их нужно научиться видеть.

Читать: Отдел закупок как центр прибыли компании

К таким процессам можно отнести:

- Процессы маркетинга

- Процессы продаж

- Процессы работы с сотрудниками

- Процессы учета (бухгалтерского, налогового, управленческого)

- Процессы закупки

- Производственные процессы

- Складские процессы

- Логистические процессы

- Процессы IT-сопровождения

- Административно-хозяйственные процессы

- …

Все эти процессы клиент не готов оплачивать, потому что они ему не нужны, а нужны лишь самому предприятию. Однако без них оно существовать не способно.

Например, бухгалтерия есть в каждой компании, однако она не создаёт никакой ценности для клиента. Тем не менее, услуги бухгалтеров потребуются для того, чтобы предприятие могло нормально работать и производить свои основные ценности.

Критерием выделения вспомагательного процесса может являться использование результатов этого процесса многими подразделениями и процессами. Вспомагательные процессы не являются в организации менее важными и второстепенными. И при этом надо помнить что разделение на основные и вспомогательные тоже может быть достаточно условным.

Классификация производственных процессов.

Определение 2

Производственный процесс – это ряд действия сотрудников и средств труда, в процессе которых материалы, сырье, комплектующие и полуфабрикаты становятся готовым товаром или услугой.

Классифицировать производственные процессы можно в зависимости от степени сложности организации производства, от степени технического оснащения, а также от роли процесса в изготовлении готового товара.

В зависимости от роли в изготовлении готового продукта, производственные процессы делят на:

- основные,

- вспомогательные,

- обслуживающие.

Цель основного процесса изготовление товара, он представляет собой совокупность различных действий, результатом которых становится превращение сырья, материалов или комплектующих в готовый продукт. Основной производственный процесс состоит из частичных процесс, каждый из которых состоит из определенных операций. Между частичными процессами всегда есть технологическая и организационные взаимосвязи. Например, в машиностроительном производстве можно выделить следующие взаимосвязанные частичные производственные процессы: процесс заготовки (закупка сырья), процесс обработки (превращение заготовок в детали) и процесс сборки (сборка готовой машины из деталей).

Цель вспомогательного процесса заключается в обеспечении бесперебойности основного процесса. К таким процессам могут относиться: производство приспособлений для внутреннего пользования, ремонт оборудования, изготовления деталей для ремонта, наладка оборудования.

Цель обслуживающих процессов заключается в обслуживании вспомогательных и основных производственных процессов. В результате обслуживающего процесса не изготавливается какой-либо продукт. К таким процессам можно отнести складирование продукции, ее транспортировка, контроль основных и производственных процессов, процессы по техническому обеспечению производства. Например, к обслуживающему процессу можно отнести лабораторные тесы в отношении готового продукта.

По степени сложности организации производства процессы могут быть:

- простыми,

- сложными.

Простой производственный процесс представляет собой простые действия в отношении простых предметов трудового процесса. В таком процессе отсутствуют операции сборки. Примером простого процесса является изготовление одинаковых деталей.

Сложный производственный процесс состоит из нескольких простых процессов по изготовлению составляющих конечной продукции. В отличии от простого производственного процесса, сложный может состоять из нескольких сборочных операций.

В зависимости от технического оснащения различают производственные процессы:

- аппаратурные,

- машинные,

- ручные,

- машинно-ручные,

- автоматические

Отличительной чертой ручных производственных процессов является отсутствие какого-либо оборудования в процессе работы. Такой процесс полностью зависит от навыков, опыта и квалификации сотрудника. Примером данного процесса являются процессы покраски, ручной сборки и упаковки изделия.

Машинно-ручной процесс представляет собой операции, которые выполняются сотрудником при помощи предметов трудового процесса (машины и оборудование). В данном случае такой процесс зависит, как и от квалификации сотрудника, так и от характеристик используемого оборудования или машины. Примером такого процесса служат набор текста на компьютере, транспортировка продукции внутри склада штабелером, процесс доставки готовой продукции до клиента, обслуживание клиента на кассе и т.п.

Машинным производственным процессам свойственно минимальное участие сотрудника в них. Поэтому такой процесс почти полностью зависит от характеристик и состояния оборудования и машин. К таким процессам можно отнести процесс печати на полиграфическом станке, установка и съем деталей и т.п.

Автоматическому производственному процессу присущи только контроль и наблюдение со стороны сотрудника, все операции выполняются автоматически (роботами). Такой процесс почти полностью зависит от характеристик оборудования. К таким процессам можно отнести конвейерную транспортировку материалов.

Аппаратурный производственный процесс характеризуется выполнением операций оборудованием, которые зависят от скорости химических, физико-химических и других подобных процессов. Функции сотрудника в таком процессе такие же, как и про автоматическом. Примером такого процесса служит плавление металла в печи.

Качественная организация производственного процесса является гарантией безопасности труда и успешной экономической деятельности.