1.6. Аварийность

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может являться причиной техногенных катастроф и гибели людей. Обеспечение работоспособности оборудования с переходом от устранения следствий аварий к предупреждению их причин является основной задачей РС предприятия.

Для оценки аварийности оборудования могут быть выбраны эксплуатационные (суммарное время простоев) или экономические (потери производства, стоимость ликвидации аварий) показатели. При этом в общем случае для предприятия целесообразно оценивать не абсолютные величины, а скорее динамику изменения выбранных параметров во времени.

С другой стороны интерес может представлять сравнительный анализ взвешенных показателей аварийности (предположим, суммы потерь производства и стоимости ликвидации аварий за некоторый референтный период, отнесённой к сумме затрат на ТОиР оборудования) предприятий отрасли для выявления наиболее эффективных форм организации и методов совершенствования РС.

Оценка показателей аварийности может быть успешно использована как индикатор эффективности мероприятий по реформированию РС, для оценки внедряемых технических и организационных решений. На основе сравнения экономических потерь от аварий и средств, выделяемых на финансирование РС, могут быть установлены их оптимальные объёмы. То же справедливо и для оценки численности ремонтного персонала.

Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, как правило, разрабатываются на основании «Порядка расследования и учёта несчастных случаев, профзаболеваний и аварий на производстве», утверждённого постановлением Кабинета министров Украины №1112 от 25.08.2004г. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании.

- Сбор фактической информации о происшествии и оперативных действиях персонала, визуальный осмотр места и объекта аварии.

- Изучение технологических и технических характеристик объекта аварии.

- Анализ истории объекта (аналогичных аварий, проведенных работ по техническому обслуживанию и ремонтам).

- Формирование рабочей гипотезы, проведение дополнительных исследований по необходимости (если дополнительные исследования опровергают гипотезу, выдвигается новая, достоверность которой подвергается проверке).

- Определение причин аварии, сопутствовавших ей технических факторов, виновных (развитие подтверждённой рабочей гипотезы).

- Разработка противоаварийных мероприятий.

- Мониторинг выполнения противоаварийных мероприятий.

Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития РС.

Целесообразным видится выполнение таких видов анализа:

- причинно-факторный, который заключается в выявлении характерных проблем предприятия (например, недостаточная квалификация эксплуатационного персонала, отсутствие стабильного и своевременного материально-технического обеспечения, несоответствие объёмов и периодичности ремонтов оборудования интенсивности его эксплуатации и прочие);

- пространственный, целью которого является определение «уязвимых мест» как отдельных машин, так и агрегатов, комплекса оборудования предприятия в целом;

- временной, который направлен на выявление сезонных закономерностей, цикличности аварийных ситуаций, тенденций и прогнозов их возникновения.

Результаты проведенного анализа являются основанием для разработки мероприятий, направленных не только и не столько на борьбу со следствиями аварий, но в большей степени на устранение их причин и предотвращение возможности повторения в дальнейшем. []

Типовая система технического ремонта и обслуживания

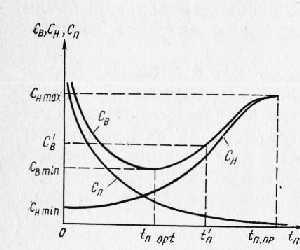

Распределение сроков службы деталей при регламентированном ремонте: а — первого ремонта; б — второго ремонта; в — в процессе эксплуатации

Поэтому, оптимальная периодичность ремонта будет находиться в промежутке от tmin до tmax.

Выбор периодичности ремонта зависит от принятой стратегии ремонта. Применительно к портовым подъемно-транспортным машинам возможны 2 стратегии.

Рис. 3. Распределение сроков службы деталей машины при ремонте с периодическим контролем: а — первого ремонта; б — второго ремонта; в — в процессе эксплуатации

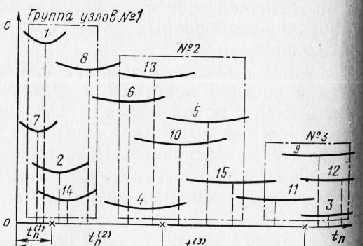

Определив характеристики каждого узла перегрузочной машины и проведя соответствующие расчеты на ЭЦВМ, можно построить сводный график оптимизационных кривых для машины в целом.

Рис. 4. Зависимость затрат на восстановление машины (узла) от периодичности ее плановых

Рис. 5. Сводный график кривых удельных суммарных затрат на восстановление узлов ПТМ (1—15)

Задача построения экономически обоснованного ремонтного цикла машины состоит в том, чтобы обеспечить ACBmin. Для этого рассматривают несколько вариантов целесообразного объединения узлов в группы и для каждого определяют ЛСВ. Для окончательного ремонтного цикла применяют вариант с наименьшим значением АСВ.

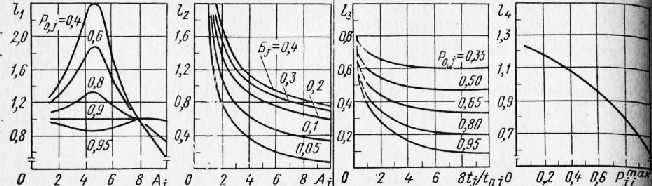

Рис. 6. Графики для определения коэффициентов влияния характеристик узла машины на оптимальную периодичность его ремонта

Читать далее: Оптимизация процесса технического обслуживания ПТМ

Категория: — Портовые подъемно-транспортные машины

Внедрение ИСУ ТОиР на заводах «САФ НЕВА»

ООО «САФ-НЕВА» — российское предприятие группы Lesaffre, одного из мировых лидеров по производству дрожжей и других продуктов ферментации. Компания эксплуатирует в России три дрожжевых завода, включая один из крупнейших в России и в Европе — Воронежский дрожжевой завод. Основная продукция компании (дрожжи, улучшители, закваски, заварные пасты) служит сырьем для пищевой промышленности и реализуется на потребительском рынке (сухие и прессованные дрожжи). Компания также производит кормовые добавки для животноводства и органические удобрения.

Внедрение ИСУ ТОиР здесь началось с Воронежского завода в марте 2017 года. Первоначально специалисты НПП «СпецТек» провели обследование процессов технической эксплуатации на заводе и на этой основе разработали проектную документацию, определившую требования к системе. В частности, в ней был определен программный комплекс TRIM как программное обеспечение системы. Комплекс TRIM был развернут на компьютерах 10 пользователей.

Далее был разработан программный модуль, обеспечивающий обмен данными между ИСУ ТОиР и модулем управления закупками и складом из состава корпоративной системы на основе SAP ERP. Пользуясь этим модулем, специалисты НПП «СпецТек» импортировали данные из SAP ERP и сформировали базу данных ИСУ ТОиР. На момент ввода системы в эксплуатацию эта база данных содержала учетные данные более чем по 50 тысячам запчастей и примерно 3 тысячам единиц оборудования завода. В ней к каждой единице оборудования прикреплены выполняемые виды работ по ТОиР, а к каждой работе привязаны требуемые запчасти, материалы, трудовые ресурсы, продолжительность, необходимая ремонтная документация. На этом основана возможность ИСУ ТОиР по автоматизированному объемно-календарному планированию работ.

Необходимо отметить, что создание БД не ограничивается временными рамками. Фактически этот процесс идет непрерывно в течение всей эксплуатации ИСУ ТОиР. При этом в БД вносится информация об эксплуатационных и технических параметрах, об отказах, о выявленных дефектах, о проведенных работах по ТОиР, о фактически израсходованных запчастях, материалах и привлеченных к работам специалистах, о заказанных под ремонт запчастях и имеющихся на складе и т. д. Ко всей этой информации, введенной в БД разными специалистами, в разное время и зачастую с разных компьютеров, появляется оперативный доступ из одной точки — с компьютера пользователя, расположенного на его рабочем месте.

После окончания работ последовал этап эксплуатации системы на Воронежском заводе, в ходе которого руководство предприятия, во-первых, убедилось в эффективности системы, во-вторых, смогло сформулировать объективные требования к доработке и тиражированию системы.

В марте 2020-го стартовал этап развития ИСУ ТОиР, который был завершен в декабре того же года. Его содержанием стало масштабирование системы и наращивание ее функций. В частности, система охватила еще два завода, находящихся в городах Узловая и Курган. Соответственно, объем оборудования, учтенного в базе данных системы, увеличился до 7 тысяч единиц, а количество пользователей системы на стационарных рабочих местах — до 24.

Дополнительно на Воронежском заводе появились 19 мобильных пользователей благодаря тому, что система была дополнена модулем TRIM-Mobile. С помощью носимого планшета (смартфона), на котором установлен этот модуль, исполнители ремонтных работ могут вводить данные в ИСУ ТОиР и получать из нее данные. В частности, они могут получать наряд-задания на выполнение регламентных работ, фиксировать их выполнение, указать состав бригады и трудозатраты на выполнение работы, значения контролируемых параметров, фактически использованные запчасти и материалы и т. д.

Доработан модуль, обеспечивающий взаимодействие TRIM с системой SAP ERP. Благодаря этому в ИСУ ТОиР стали поступать данные о стоимости использованных материалов и запчастей. Это позволило настроить аналитику по затратам на ТОиР оборудования и анализировать затраты по конкретной единице оборудования.

Реализована подсистема аналитики на веб-платформе. Благодаря этому руководство может обращаться к данным ИСУ ТОиР через Интернет, пользуясь только браузером, имеющимся на смартфоне или компьютере. В частности, таким образом можно анализировать расчетные показатели надежности оборудования и эффективности процессов ТОиР, проводить план-фактный анализ в различных сечениях.

Популярные статьи

1

PEST-анализ: что это такое и как его провести на примерах

Стратегический менеджмент – это работа с неопределенностью во внутренней и, особенно, во вне…

23.08.2019

•

Евгения Чернова

2

Расчет себестоимости

Расчет себестоимости – очень сложный процесс

Важно не только правильно обобщить все затраты. Надо..

17.03.2020

•

Ольга Воробьева

3

Анализ финансовых результатов деятельности компании: пошаговый алгоритм

Анализ финансовых результатов деятельности предприятия дает понимание, насколько эффективно оно ра…

31.01.2020

•

Ольга Воробьева

4

Система 5S на производстве: секреты успешного внедрения

Термин «5S» стал популярен в 1980-х годах в производственном секторе Японии. В это время успехи ко…

22.07.2019

•

Ильнар Фархутдинов

Система технического обслуживания и ремонта

Главной задачей автоматизированных систем, по которым проводятся различные виды ТО, является сокращение расходов по этой статье бюджета предприятия и значительное повышение класса надежности работы машин и механизмов, что способствует уменьшению себестоимости производимой продукции и, соответственно, росту доходов.

В случае проведения ремонта задача меняется, поскольку необходимо максимально сократить не только потери, но и частоту проведения самих работ (независимо от вида и объема). Идеальная схема, к которой стремятся предприятия, – это полный отказ от аварийных ремонтов, которые неизбежно ведут к внеплановым остановкам производства.

Кроме того, эксплуатация и техническое обслуживание, в частности, проведение ремонтных работ, осуществляются в условиях некоторой неопределенности. Даже проведенный мониторинг износа промышленного оснащения и многолетний опыт не могут определить конкретный объем и указать номенклатуру новых запчастей для оборудования. А вот конвейерная система предполагает точное распределение необходимых деталей, которые могут потребоваться со склада на определенный заказ.

Текущее техническое обслуживание

Различные виды текущего технического обслуживания выполняются собственным производственным персоналом участка или цеха и включают ежечасный и посменный контроль работы оборудования, осмотр, смазку и т.п. С точки зрения количества штатных единиц это разумно и рационально, поскольку не требуется увеличение количества работников ремонтной службы. С другой стороны, такой метод позволяет действующим операторам расширить знания о принципах действия и техническом устройстве промышленного оборудования.

Как правило, текущее ТО оборудования не регламентируется и предполагает:

- четкое исполнение всех правил эксплуатации, которые оговорены технической документацией предприятия-изготовителя;

- регулирование определенного режима работы оборудования и недопущение перегрузок;

- соблюдение температурного режима;

- строгую периодичность смазки в местах, где этого требует техническая документация;

- контроль состояния изношенности механизмов и узлов при визуальном осмотре;

- моментальное отключение электрооборудования при аварийной ситуации.

Базовые принципы расписывания работ

1. Расписание включает в себя требования в т.ч. к самым низкоквалифицированным ресурсам.

- Расписание включает в себя общее количество необходимых людей для завершения работы.

- Некоторые работы требуют подсобных рабочих для выполнения. Отсутствие подсобных рабочих может сделать невозможным завершение (или начало) работы специалиста.

- Часть работ может выполняться с разной расстановкой людей при одинаковом количестве человеко-часов в плане (задача про землекопов).

- Планирование расстановки выполняет мастер с учетом информации обо всех ресурсах, включая помощников.

2. Критичность расписаний и работ

- Работы в недельном и дневном расписании должны выполняться как можно точнее. Чтобы не прерывать их, необходимо присваивать соответствующие приоритеты новым заданиям на ближайший период.

- С точки зрения эффективности работы ремонтников, прерывание на более срочные работы снижает их общую производительность.

- Если возникающая «срочная» работа не является реально аварийной, то более эффективно выполнить ее сразу после завершения уже начатой, даже если ее приоритет меньше.

- Не используйте критичность в качестве средства для гарантии завершения работ. Это затрудняет принятие решений при возникновении действительно приоритетных работ.

3. Начинать расписание с наиболее квалифицированных специалистов

- Если в бригаде есть уникальные специалисты, расписание работ на неделю с них позволит избежать перепланирования для сложных работ (если специалист будет недоступен для работы, вся бригада не сможет его заменить, и работа не будет завершена по расписанию).

- Как правило, для менее квалифицированных ремонтников всегда можно найти соответствующие задания, их никто не будет ждать.

4. Расписание для каждого доступного часа

- Задача — иметь расписание для всех возможных доступных часов для всех необходимых (в т.ч. и срочных) работ.

- «Всех» означает 100%, а не 80% и не 120%. Идею иметь запас времени (20%) вне расписания на какие-то срочные работы нужно заменить на идею спланировать на эти 20% времени работы, от которых можно легко отказаться в случае реальной срочности.

- Такой результат достигается планированием реально выполнимых работ планировщиком и выполнением реально спланированных работ исполнителем.

5. Мастер отвечает за планирование работ на день

- Мастер знает о всех задержках работ и о работах, которые завершились раньше плана.

- Мастер назначает работы конкретным исполнителям в зависимости от их оперативной доступности.

- Работы назначаются сегодня на следующий день.

6. Отслеживание показателя план-факт для расписания

- Целью план-факт анализа не является достижение 100%, это инструмент выявления несоответствий.

- Показатель план-факт делает измеримым количество и критичность возникающих проблем.

- Количество запланированных работ и количество фактически завершенных работ — достаточно точный показатель для анализа.

- Используйте систему наряд-заданий (отчеты по заданию) (рис. 4).

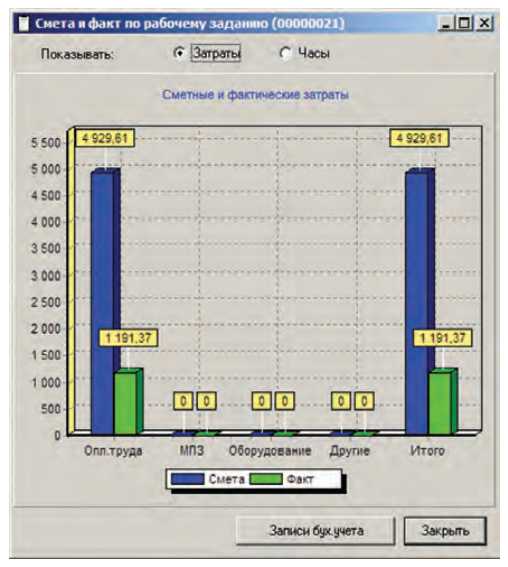

Рис. 4. Пример сметы и факта выполненных работ по рабочему заданию

Насколько критичны отклонения фактических данных ремонта от плановых для работы предприятия?

Если говорить с точки зрения локальных задач предприятия, то вроде все нормально. Затраты не превышены, на текущую эффективность предприятия ситуация не влияет. С другой стороны, отсутствие возможности корректно планировать ремонты и техобслуживание несет в себе целый ряд проблем, некоторые из которых могут существенным образом повлиять на предприятие в будущем. Давайте рассмотрим наиболее критичные:

Во-первых, при таком уровне организации системы планирования, управление ремонтами и техобслуживанием сводится к оперативному реагированию на те или иные ситуации. Горизонт принятия решений составляет максимум неделю. По сути, это означает работу оборудования на отказ. В перспективе это приведет к росту аварийности, повышенному износу оборудования, срывам производственной программы и в конечном счете к лавинообразному росту ремонтного фонда.

На одном из предприятий это привело к следующим неутешительным результатам:

- Не более 30% оборудования выдерживает нормативный межремонтный пробег;

- На 16% увеличилось время простоя оборудования в ремонте;

- На 15-20% увеличились темпы износа оборудования;

- На 13-14% ежегодно увеличивается ремонтный фонд.

Во вторых, отсутствие корректной информации по объектам и объемам работ не позволяет определить реальную потребность в средствах на техническое обслуживание и планирование ремонта оборудования. Естественно, это вызывает значительные сложности при согласовании величины ремонтного фонда между инженерно-техническими и финансово-экономическими службами. В конечном итоге решение принимается не на основе объективных критериев, а субъективно, исходя из сложившегося «расклада сил» на предприятии.

В чем причина?

На качество планирования ремонта и технического обслуживания оборудования влияют множество факторов. Мы хотели бы выделить два наиболее критичных:

- система планирования ремонта на основе ППР практически себя изжила;

- отсутствуют достоверные данные о техническом состоянии оборудования;

Рассмотрим каждый из них подробно.

«Шабашка» для рабочих

- В реальных условиях меняющихся работ по ТОиР редко бывает 100% совпадение требуемой (нормативной) квалификации ремонтников актуальному составу бригады в «нормативе».

- На этапе работы с расписаниями планировщик может «играть» с запланированными работами, используя приоритеты, сроки, требуемые уровни квалификации.

Пример: Для выполнения текущего плана требуется 100 чел.-ч. слесарей 3 разряда на выполнение работ с высоким приоритетом и 100 чел.-ч. слесарей 5 разряда на выполнение работ с низким приоритетом. В наличии доступно для планирования 100 чел.-ч. слесарей 5 разряда. Куда необходимо спланировать слесарей 5 разряда?

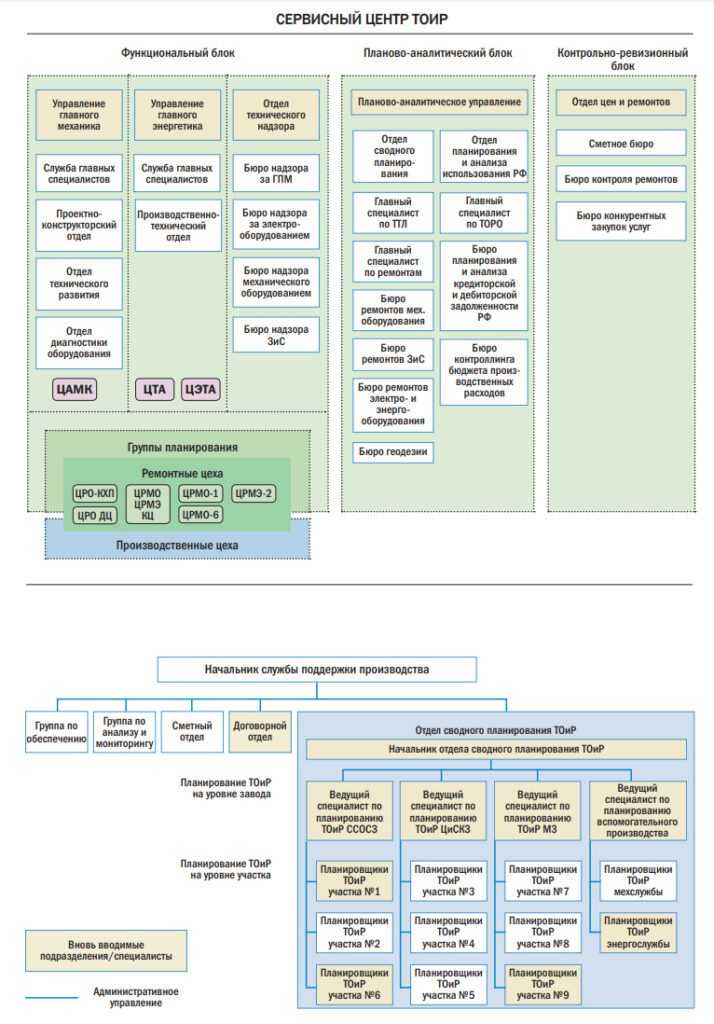

Рис. 5. Примеры реальных организационных структур промышленных предприятий на территории РФ

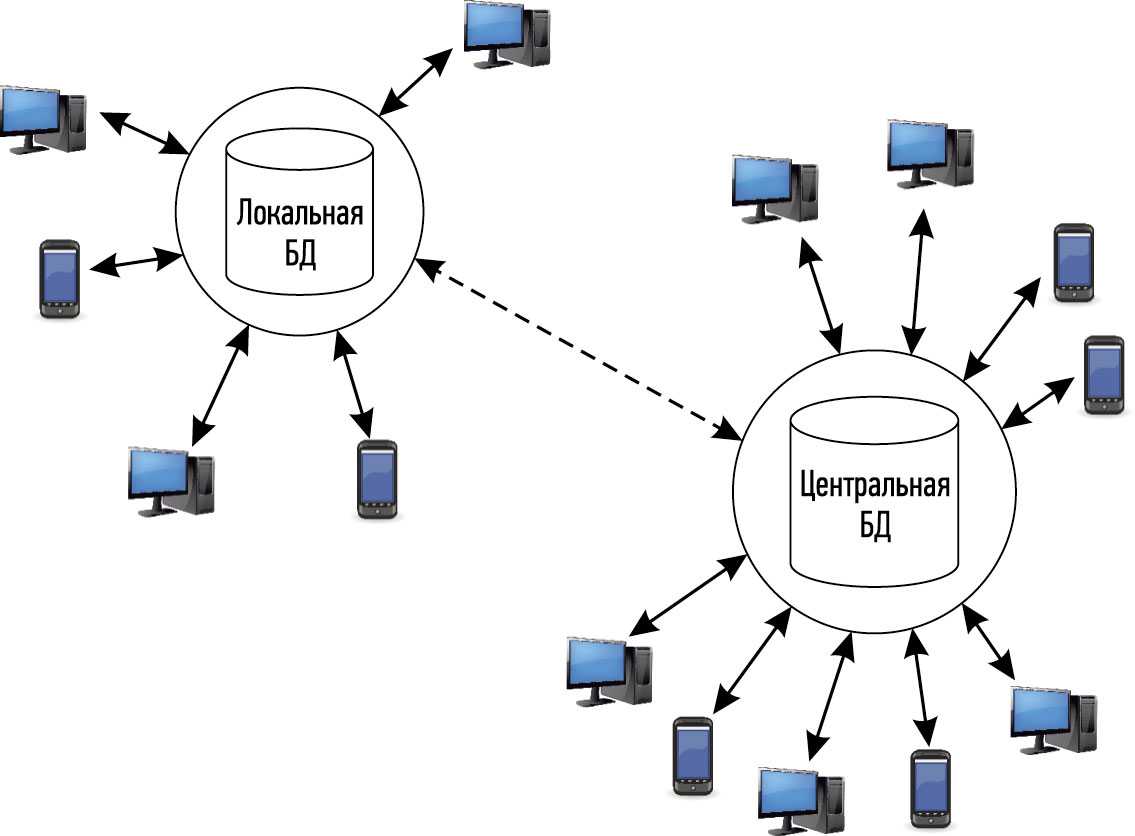

ИСУ ТОиР с распределенной базой данных

Особенность управления процессами ТОиР состоит в том, что в нем участвует в том числе ремонтный и эксплуатационный персонал, который в силу потребностей производства распределен по технологическим площадкам, удаленным на десятки, сотни и даже тысячи километров. Наши реалии таковы, что не всегда между этими площадками имеется непрерывный и высокоскоростной канал связи. Пользователи, находящиеся за пределами локальной сети предприятия, будут испытывать трудности при обращении к системе, скорость реакции на их обращения будет очень низкой, вплоть до невозможности работы в ИСУ ТОиР. Например, в промышленной энергетике и в территориальных сетевых организациях это могут быть пользователи удаленных районов электрических сетей (РЭС).

Похожая ситуация возникает в силу особенностей самого объекта — например, суда в плавании или горнопроходческие комплексы в шахтных выработках предусматривают длительное автономное функционирование, когда постоянная связь с ними невозможна или требует значительных затрат.

Объединить подобные объекты и пользователей в едином информационном пространстве позволяет построение ИСУ ТОиР с распределенной базой данных, архитектурные особенности которой подробно рассмотрены в статье . Архитектура такой системы упрощенно показана на рис. 2.

Рис. 2. Архитектура с распределенной базой данных

Здесь имеется центральная база данных, устанавливаемая в центральном офисе или на головном предприятии. К ней обращаются напрямую (через локальную сеть) рабочие места пользователей, установленные там же. Для удаленных площадок, не имеющих качественного канала связи, создается локальная база данных ИСУ ТОиР.

Удаленные пользователи и подразделения работают с локальной БД в режиме онлайн, то есть в любой момент могут обратиться к ней напрямую, а с центральной БД — в режиме офлайн. Это означает, что непосредственно к центральной БД они не обращаются, а периодически (по команде или по расписанию) происходит синхронизация локальной и центральной БД: между ними передаются информационные пакеты, содержащие информацию, изменившуюся за время между сеансами синхронизации. Проблемный канал связи (показан пунктиром), таким образом, задействуется только для передачи этих небольших по объему информационных пакетов.

Программы для автоматизации ТОиР

Для автоматизации ТОиР внутри крупных компаний используются решения отдельного класса — EAM-системы (Enterprise Asset Management). Подобные инструменты ориентированы на крупные предприятия и предназначены для планирования ремонтов и ТО, а также управления выполняемыми работами.

Один из самых распространенных в России представителей этого класса — 1С ТОИР.

Автоматизация в EAM-инструментах вращается вокруг эксплуатируемых объектов — их учета и обслуживания.

Задача инструмента — сократить общие затраты на техническое обслуживание. Но в случае обслуживания оборудования или инфраструктуры сервисной компанией, столь сложных процессов ТОиР нет. К тому же в подобных случаях необходимо иметь систему автоматизации бизнес процессов решения клиентских заявок, которая позволяет вести учет заявок именно в привязке к оборудованию контрагента и даже на конкретной локации.

В системе Okdesk логика строится как раз вокруг заявки и настраиваемых процессов работы с ней.

При этом инструмент позволяет вести учет оборудования, цифровые паспорта инфраструктуры, связывать заявки с конкретными объектами на обслуживании.

В системе различаются инцидентные и регламентные заявки — последние привязаны к календарному планированию, автоматизирован блок ППР, который позволяет создавать необходимое расписание повторяющихся заявок для каждого оборудования. В Окдеск автоматизируют и заявки вне договора абонентского обслуживания, в рамках которых можно вести учет запчастей или платных работ.

Подобная замена идеально подойдет малому и среднему сервисному бизнесу, для которого EAM-решения уровня энтерпрайз избыточны, дороги и слишком масштабны.

Базовые принципы планирования работ

1. Организация работ по планированию выделенным подразделением

- Планировщики не должны быть сотрудниками подразделений, для которых они планируют работы.

- Планировщики должны подчиняться другому руководству, чем ремонтные бригады.

- Планировщик в штате ремонтной бригады обязательно будет отрываться на непосредственное выполнение заданий руководителя (т.к. по определению владеет ремонтной специальностью).

- 1 планировщик, работая с планом, может повысить эффективную производительность 30 ремонтников до 47 (+17 не нанятых рабочих).

- 1 планировщик, работая гаечным ключом, может повысить эффективную производительность 30 ремонтников до 31 (+ он сам).

2. Планировщики должны фокусироваться на подготовке будущих работ

- Планировщики практически всегда работают с невыполненными заданиями.

- Служба планирования должна обеспечить ремонтные подразделения как минимум недельным «запасом» еще не начатых, спланированных согласованных работ, которые можно выполнять.

- Постоянный «запас» неначатых заданий — основа стабильной, плановой загрузки ремонтных подразделений.

- Вся информация о текущих проблемах, незапланированных задержках должна немедленно направляться в службу планирования для необходимых изменений в будущей работе, при этом руководители ремонтных подразделений решают текущие проблемы «здесь и сейчас».

- Планировщики не вовлекаются в решение проблем с текущими заданиями.

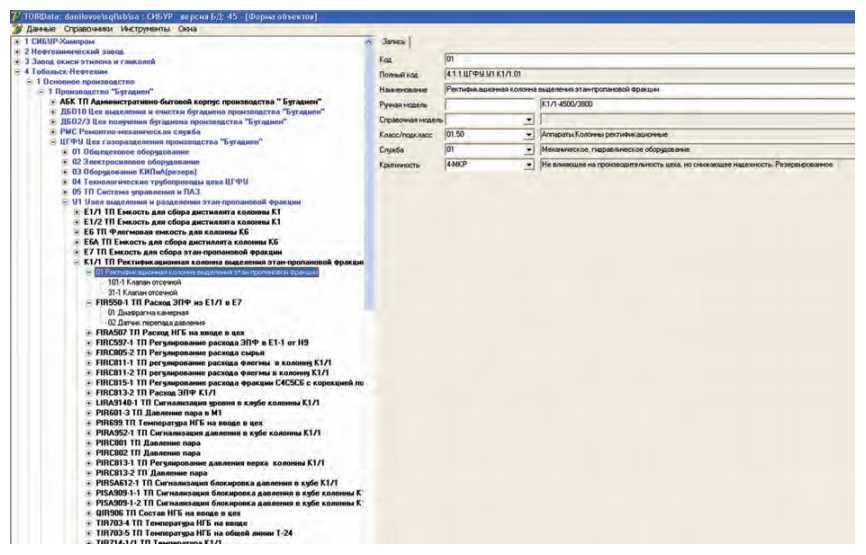

3. Планирование и учет работ на уровне отдельных объектов (единицы оборудования и узлы)

- Вся информация привязывается к конкретным, индивидуальным единицам оборудования, а не не к системам или цехам «вообще».

- Информация по каждой единице оборудования накапливается с момента начала ее эксплуатации.

- Все обобщение информации осуществляется снизу вверх, от отдельных единиц оборудования.

- На определенном временном интервале работы (и проблемы) на однотипном оборудовании повторяются.

- Используйте записи об истории работ при планировании этих работ в будущем.

- Регистратура в больнице — хороший пример того, как можно хранить историю «болезней» оборудования.

Глубина детализации при таком подходе требует наличия современных информационных систем (АСУ ТОиР), которые позволяют хранить информацию структурированно и в единой базе, а не в отдельных файлах (рис. 1).

Рис. 1. Примерная детализация информации об оборудовании для целей поузлового планирования

4. Прогнозирование работ на основании собственного опыта

- Планировщики используют собственный опыт и накопленную информацию для разработки планов работ и предотвращения задержек и проблем с выполнением заданий.

- Как минимум, планировщиками должны быть технические специалисты высокого уровня, дополнительно обученные технологиям планирования.

- В зависимости от целей планирования вы можете выбирать: сделать ли планировщиком менеджера со знанием компьютера или опытного инженера со знанием оборудования.

5. Планирование по профессиям и квалификациям в бригадах

- Планировщик определяет, что и почему должно быть выполнено.

- Детали — как выполнять задание — должны определять в ремонтных подразделениях (мастера, бригадиры).

- Планировщик осуществляет предварительную оценку необходимой для выполнения работы квалификации исполнителя на основании стандартных шаблонов (нормативов).

- Планировщик может осуществлять координацию (балансировку) ресурсов исполнителя при выполнении повторяющихся работ.

- Существует грань разумной детальности в планировании между детальным описанием работ для минимально подготовленных рабочих и обобщенным описанием для высокопрофессиональных опытных исполнителей. Это означает, что глубина планирования определяется квалификацией исполнителей.

Можно ли сделать планировщиком «мальчика» со знанием компьютера?

- При планировании не будет использован собственный опыт выполнения подобных работ. Обращения к более опытным сотрудникам займут большую часть времени, необходимого для планирования.

- Формируемые таким образом планы обречены на критику более опытных исполнителей работ, дискредитируется сама идея поддержки работ планировщиком.

История системного подхода к ТОиР

Системный подход к техническому обслуживанию и ремонту начал формироваться вместе с развитием промышленности.

Изначально ремонты осуществлялись по мере поломки, но чем шире использовалось однотипное оборудование, тем больше можно было собрать данных об отказах.

Это позволило систематизировать обслуживание — появились рекомендации по периодичности ремонтных и регламентных работ.

В Советском Союзе этот процесс прошел в 50-60 годы, благодаря развитию металлургии с похожими технологиями на разных предприятиях. А первый ГОСТ по ТОиР появился в середине 70-х годов прошлого века. В нем были описаны показатели оценки ремонтопригодности оборудования, в том числе трудоемкость.

На тот момент подход к ТОиР был исключительно реактивным. Но по мере развития производства (увеличения тиражей и скорости выпуска продукции) повысилась «стоимость» остановки процессов.

В связи с этим потребовался иной подход — превентивный, позволяющий сократить общую длительность простоев и спланировать затраты на обслуживание.

Толчком к развитию нового подхода стало появление и распространение виброизмерительного оборудования, которое позволило проводить неинвазивные исследования агрегатов и оценивать их актуальное состояние.

Уже в середине 2010-х был выпущен новый стандарт, переосмысливший ТОиР с учетом современных возможностей в аналитике и диагностике оборудования. Современные ГОСТы не фокусируются на стратегиях, но содержат такие понятия, как управление ТОиР.