Пассажирские автосцепные устройства нового поколения

В настоящее время наблюдается бурный процесс замены серийной, нежесткой, автосцепки СА-3 на жесткую, как более надежную за счет исключения саморасцеплений, более долговечную и бесшумную за счет практически полного отсутствия зазоров и взаимных перемещений.

Применение жесткого беззазорного сцепного устройства (БСУ) позволяет также опирать на него современный межвагонный пассажирский переход. Кроме того, снижается масса сцепки, можно опустить уровень переходного мостика до уровня пола тамбура и т.д.

После разработки ОАО «ВНИИТрансмаш» совместно с ФГУП ВНИИЖТ и ЦКБ МТ «Рубин» БСУ-1 для электропоезда «Сокол» были разработаны и другие модификации: БСУ-2 для пассажирских поездов ПКБВ «Магистраль», БСУ-3 для вагонов ОАО «Тверской вагоностроительный завод» и БСУ-4 для вагонов пригородных электропоездов ЗАО «Спецремонт».

Наиболее отработанными конструкциями являются БСУ-3 и БСУ-4.

БСУ-3, укомплектованное автоматическими замками разработки и изготовления ООО «Ресурс», принято к серийному производству в ОАО «ВНИИТрансмаш» и устанавливается на новые пассажирские вагоны производства ОАО «Тверской вагоностроительный завод».

Совместными усилиями ООО «Ресурс», ОАО «Спецремонт» и ОАО «ВНИИТрансмаш» изготовлено более 150-ти БСУ-4, а поезда с этими сцепками эксплуатируются в Москве и Санкт-Петербурге с июля 2002 года. Разработку БСУ-4 осуществляли ООО «Ресурс» и ЗАО «Спецремонт» при тесном сотрудничестве с ФГУП ВНИИЖТ.

Пассажирские автосцепные устройства нового поколения Наличие нескольких конструктивных исполнений БСУ вызвано их использованием в вагонах с разной конструкцией рам: БСУ-1 и БСУ-2 требуют для своего размещения специальной выгородки кузова, а БСУ-3 и БСУ-4 взаимозаменяемы с СА-3 и используются в вагонах с традиционной хребтовой балкой. При этом конструктивные различия БСУ-3 и БСУ-4 связаны с использованием в них различных поглощающих аппаратов: в БСУ-3 используется поглощающий аппарат Р-5П, а в БСУ-4 — поглощающий аппарат Р-2П.

Однако, при всех своих отличиях, БСУ-2, БСУ-3 и БСУ-4, благодаря своевременно выпущенному ФГУП ВНИИЖТ отраслевому стандарту на контур зацепления (ОСТ32.193-2002), могут беспрепятственно сцепляться как непосредственно между собой, так и с серийной сцепкой СА-3 (с помощью компактного съемного переходника).

Каждое БСУ имеет свои достоинства и недостатки. В частности, достоинствами БСУ-1 являются наличие в нем аварийного амортизатора, обеспечение автоматического сцепления электроконтактных разъемов и воздушных магистралей.

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

|

RU2544315C2 * |

2012-08-06 | 2015-03-20 | ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «Головное специализированное конструкторское бюро вагоностроения имени Валерия Михайловича Бубнова» | Расцепной привод автосцепного устройства железнодорожного транспортного средства |

|

RU169191U1 * |

2016-07-06 | 2017-03-09 | РЕЙЛ 1520 АйПи ЛТД | Корпус автосцепки железнодорожного транспортного средства |

|

RU169318U1 * |

2016-10-11 | 2017-03-15 | Акционерное Общество «Научно-Внедренческий Центр «Вагоны» | Устройство сочленения вагонов |

|

RU170961U1 * |

2016-10-31 | 2017-05-16 | Акционерное Общество «Научно-Внедренческий Центр «Вагоны» | Сцепное устройство |

|

RU182098U1 * |

2018-05-17 | 2018-08-03 | Игорь Борисович Лысенко | Валик подъемника автосцепного устройства |

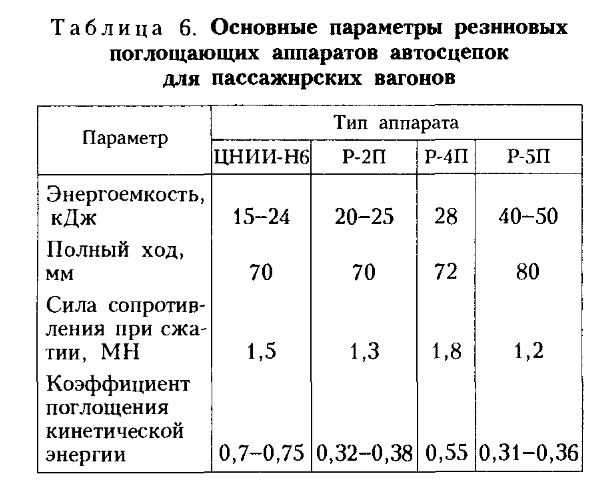

Поглощающие аппараты

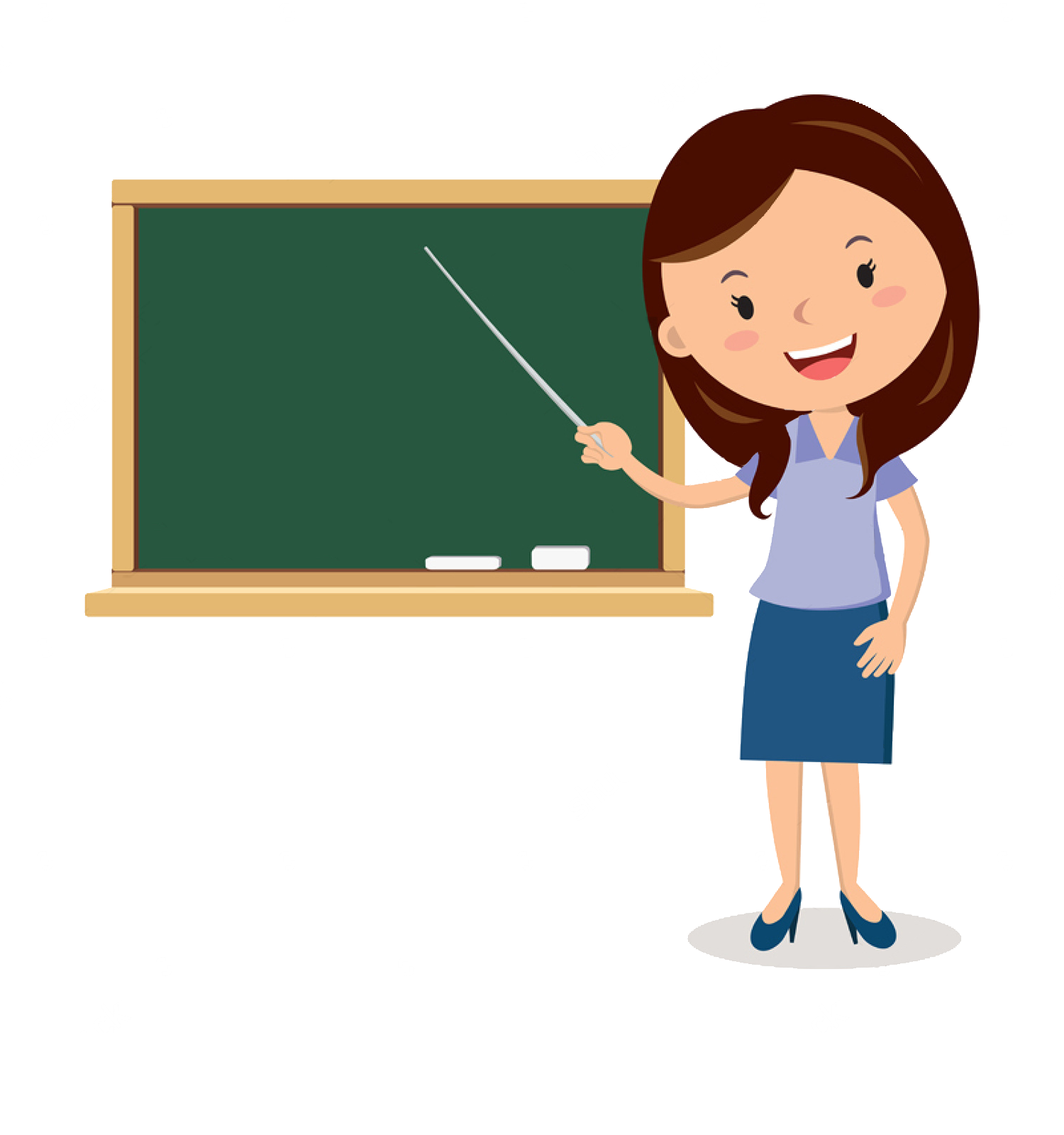

Поглощающие аппараты автосцепки предназначены для уменьшения продольных растягивающих и сжимающих сил в поезде за счет преобразования кинетической энергии соударяющихся вагонов в работу сил трения и потенциальную энергию деформации упругих элементов аппарата. В автосцепке применяются следующие основные типы поглощающих аппаратов: пружинные, пружинно-фрикционные, резинометаллические, резино-фрикционные, гидравлические, газовые, гидрогазовые, гидрофрикционные и эластомерные. Пружинные аппараты устанавливаются лишь в буферах и межвагонных амортизаторах пассажирских вагонов с упругими переходными торцевыми площадками. В автосцепках грузовых вагонов наибольшее распространение получили пружинно-фрикционные аппараты с простыми в исполнении упорами, имеющими удовлетворительные параметры (энергоемкость, полный ход аппарата, сила сопротивления при сжатии, сила начальной затяжки, коэффициент необратимого поглощения энергии удара, статическая сила закрытия аппарата). Для грузовых вагонов разработаны пружинно-фрикционные поглощающие аппараты нескольких типов (таблица 5).

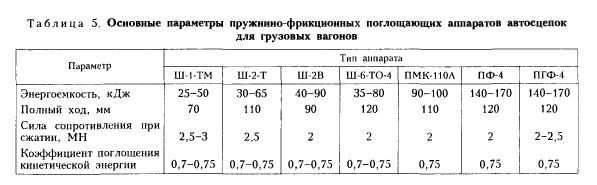

Аппараты Ш-1-ТМ (рис. 6.47), Ш-2-Т, Ш-2-В сходны между собой по конструкции и отличаются в основном параметрами.

Сила трения в аппаратах возникает на соприкасающихся поверхностях трех штампованных закаленных фрикционных клиньев (сталь марки 38ХС или марки 30) и литого шестигранного корпуса (сталь ЗОГМЛ-Б или 30Х06Л-У).

Аппарат Ш-6-ТО-4 для 4-осных грузовых вагонов взаимозаменяем с аппаратами Ш-1-ТМ, Ш-2-В, однако у вагонов более ранней постройки требуется модернизация упоров на хребтовой балке.

Аппарат ПМК-110А применяется в автосцепках рефрижераторных вагонов, платформ для перевозки контейнеров и иногда у 8-осных вагонов. Фрикционными элементами в нем являются износостойкие металлокерамические пластины.

Гидрофрикционный аппарат ПГФ-4 имеет в основном аналогичную конструкцию с аппаратом ПФ-4, отличается от него наличием в наружной силовой пружине удлинителя гидрогасителя клапанного типа с автоматической подстройкой сопротивления в зависимости от скорости соударения вагонов при работе в квазистатическом и динамическом режимах нагружения. Поглощение энергии удара в аппарате происходит благодаря рассеиванию работы сил трения во фрикционном узле и сопротивления гидрогасителя.

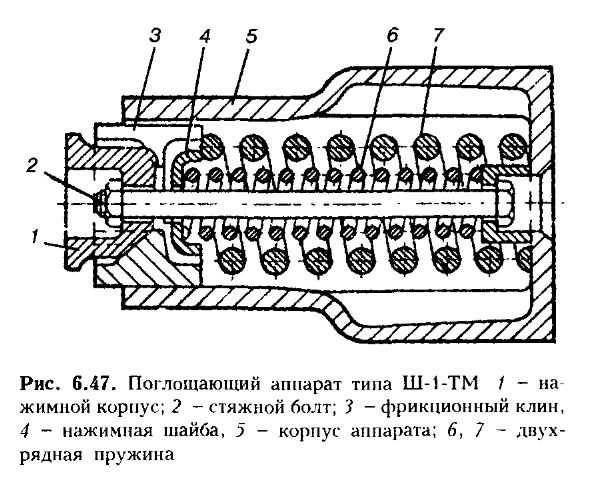

В автосцепках пассажирских вагонов дизель- и электропоездов устанавливается резиновый поглощающий аппарат Р-2П (рис. 6.48).

Упругими элементами в нем являются резинометаллические секции 7-ИРП-1348, состоящие из слоя специальной резины и двух навулканизированных металлических пластин толщиной 2 мм; толщина секции 41,5 мм, сечение 265×220 мм.

Разработаны также поглощающие аппараты Р-4П и Р-5П для перспективных условий эксплуатации пассажирских вагонов (отличаются от аппарата Р-2П формой и конструкцией корпуса, размерами резинометаллических элементов).

Производство пружинно-фрикционных поглощающих аппаратов ЦНИИ-Н6, разработанных И. Н. Новиковым, прекращено, в эксплуатации они заменяются резиновыми поглощающими аппаратами. В некоторых автосцепках применяется также сдвоенный поглощающий аппарат, состоящий из аппаратов Ш-2-Т и Р-2П. Аппарат требует увеличения расстояния между упорами на хребтовой балке до 1400 мм (стандартное расстояние 625 мм). Энергоемкость сдвоенного аппарата до 200 кДж, ход 200 мм (таблица 6).

Слайд 2 Ударно-тяговые приборы предназначены для сцепления вагонов между собой и

с локомотивом, удержания их на определенном расстоянии друг от друга,

восприятия, передачи и смягчения действия растягивающих (тяговых) и сжимающих (ударных) усилий, возникающих во время движения в поезде и при маневрах. Современным ударно-тяговым прибором является автосцепное устройство, выполняющее основные функции ударных (буфера) и тяговых (сцепка) приборов. От конструкции и исправного состояния ударно-тяговых приборов во многом зависит надежность вагонов в эксплуатации и безопасность движения поездов. Поэтому к этим приборам предъявляется целый ряд требований, основными из которых являются: автоматическое сцепление и расцепление подвижного состава, свободный проход сцепов по кривым участкам пути минимального радиуса и горбам сортировочных горок, плавное движение при трогании поезда с места и торможениях в пути следования и др.

Гидравлический поглощающий аппарат

Гидравлический поглощающий аппарат работает по принципу преобразования сил гидравлического сопротивления в тепло, следовательно, большая часть кинетической энергии соударения вагонов поглощается необратимо.

При медленно нарастающих продольных силах аппарат сжимается почти без гидравлического сопротивления и при малой жесткости пружин оказывается неподготовленным к восприятию последующих ударов. Этот недостаток в значительной мере устранен в гидрогазовом поглощающем аппарате, в котором

нейтральный газ (азот под высоким давлением) обеспечивает большое упругое сопротивление и улучшает работу аппарата, например при плавном трогании поезда и движении его по затяжному подъему пути. Кроме того, энергоемкость аппарата увеличивается с ростом скорости соударения, т. е. имеется саморегулирование характеристик аппарата.

Назначение и классификация ударно-тяговых устройств

Ударно-тяговые устройства, устанавливаемые на обоих концах рамы вагона, предназначены для сцепления вагонов с локомотивом, удержания их на определенном расстоянии друг от друга, передачи и смягчения продольных растягивающих и сжимающих усилий, возникающих при движении поезда и маневрах. В современном магистральном и промышленном подвижном составе железных дорог СССР функции ударно-тягового устройства выполняет автоматическая сцепка (рис. 6. 1).

Рис. 6.1. Автоматическая сцепка. Существуют два типа автоматических сцепок: жесткая и нежесткая.

Существуют два типа автоматических сцепок: жесткая и нежесткая.

Жесткая автосцепка исключает взаимное перемещение сцепленных корпусов автосцепок смежных вагонов. Такие автосцепки имеют шарниры, обеспечивающие относительное поступательное и угловое перемещение сцепленных вагонов. Основными достоинствами жесткого типа автосцепки по сравнению с нежестким являются: возможность автоматического сцепления рукавов тормозной магистрали, электрических проводов и труб отопления; меньшие зазоры между сцепляющимися поверхностями автосцепок, что уменьшает продольные силы, износ, шум и повышает плавность хода поезда. Автоматическая сцепка жесткого типа применяется в СССР главным образом в вагонах метрополитена. Нежесткая автосцепка получила распространение в пассажирских отечественных вагонах и грузовых вагонах магистрального и промышленного железнодорожного транспорта СССР. Основными достоинствами нежесткого типа автосцепки являются: лучшие условия передачи сжимающих усилий; меньшая опасность выжимания вагонов вверх; меньшее ограничение разности высот продольных осей автосцепок смежных вагонов.

Подвижной состав магистрального и промышленного железнодорожного транспорта оборудован советской автоматической сцепкой 3-го варианта (СА-3) нежесткого типа. Она состоит из пустотелого корпуса автосцепки и размещенного в нем замочного механизма, расцепного привода, ударно-центрирующего и упряжного устройства, опорных частей и поглощающих аппаратов.

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 2010-05-27 | PC12 | Official registration of the transfer of the exclusive right without contract for utility models |

Effective date: |

| 2010-07-10 | QB1K | Licence on use of utility model |

Effective date: |

| 2010-10-20 | QB1K | Licence on use of utility model |

Effective date: |

| 2011-01-20 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2011-08-10 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2011-11-20 | QZ11 | Official registration of changes to a registered agreement (utility model) |

Free format text:

Effective date: |

| 2012-04-27 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2013-12-27 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2014-02-20 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2014-06-20 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2015-05-10 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2016-02-20 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2016-03-27 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

| 2016-05-10 | QB1K | Licence on use of utility model |

Free format text:

Effective date: |

Автосцепное устройство

|

Автосцепное устройство вагона. |

Автосцепное устройство предназначено для сцепления вагонов между собой и локомотивом, передачи растягивающих и сжимающих усилий от одного вагона к другому, а также для смягчения действия продольных усилий. Важным преимуществом автосцепного устройства является то, что сцепление подвижного состава происходит автоматически без участия сцепщика.

|

Автосцепное устройство вагона. |

Автосцепное устройство состоит из следующих частей: корпуса и механизма автосцепки СА-3, которая принята на железных дорогах СССР в качестве типовой, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом; расцепного привода.

Автосцепное устройство ремонтируют в контрольных пунктах автосцепки ( КПА), имеющих специальное разрешение министерства. Контрольные пункты должны иметь необходимую технологическую оснастку, два комплекта проверочных и один комплект контрольных шаблонов.

|

Автосцепка СА-3. |

Автосцепное устройство на локомотиве имеет такое же назначение, как и на вагоне, но у него нет поглощающего аппарата. Головная часть автосцепки, или сокращенно голова автосцепки ( рис. 113, а), переходит в удлиненный хвостовик с отверстием 4 для соединения с тяговым хомутом. Голова автосцепки имеет большой 2 к малый / зубья. В пространство между большими и малыми зубьями, называемое зевом автосцепки, выступают замок 9 и замкодержатель 8, взаимодействующие с автосцепкой сцепляемого вагона. Большой зуб имеет три усиливающих ребра — верхнее 5, среднее 6 и нижнее 7, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 3, служащим для передачи в некоторых случаях жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.

Автосцепное устройство предназначено для сцепления вагонов между собой и локомотивом, а также для передачи тяговых и сжимающих усилий от одного вагона к другому.

|

Четырехосный полувагон цельнометаллической конструкции. |

Автосцепное устройство предназначено для сцепления вагонов между собой и с локомотивом, а также для передачи и смягчения действия продольных усилий от локомотива к вагону и от одного вагона к другому. Современное автосцепное устройство состоит из автосцепки и поглощающего аппарата. Установлены они с каждой торцовой стороны вагона. Тормоз служит для замедления движения или полной остановки вагона и удержания его на месте. Он состоит из тормозного воздухораспределителя, системы труб, резервуара для сжатого воздуха и рычажной передачи. Все вагоны дорог СССР оборудованы автомагическими тормозами, а часть дополнительно и ручными тормозами; некоторые пассажирские вагоны — электропневматическими тормозами. Все вновь строящиеся вагоны на подшипниках качения оборудуют стояночным тормозом.

Автосцепное устройство одного конца вагона или локомотива состоит из стального литого корпуса автосцепки и расположенного в нем механизма сцепления, расцепного привода, ударно-центрирующего прибора, упряжного прибора с поглощающим аппаратом и опорных частей.

Автосцепное устройство перед наружным осмотром очищают от загрязнений или снега, чтобы можно было тщательно осмотреть его, выявить трещины на деталях или их изгибы, проверить соответствие узлов и деталей нормам, установленным для данного вида осмотра.

|

Автосцепное устройство вагона.| Шаблон для измерения. |

Автосцепное устройство вагона расположено на торцовых сторонах рамы по продольной оси; служит оно для сцепления единиц подвижного состава и передачи тяговых и сжимающих усилий, возникающих в процессе движения. Удары, рывки, резкие замедления гасят амортизирующими устройствами ( поглощающими аппаратами), благодаря чему грузы и пассажиры избавляются от недопустимых динамических нагрузок. Перевод рабочего парка вагонов на автоматическую сцепку СА-3 ( советская автосцепка, вариант 3) позволил увеличить провозную и пропускную способность железных дорог, более полно использовать мощность локомотивов, повысить перерабатывающие способности сортировочных станций, облегчить условия работы составителям. Надежность автосцепного устройства вагонов практически позволила ликвидировать разрывы поездов. Проходят испытания и другие типы автосцепок, в том числе унифицированная, позволяющая автоматически соединять также воздушную и электрическую магистраль.

Автосцепное устройство подвижного состава должно постоянно находиться в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, установлены два вида осмотра — наружный без снятия с подвижного состава узлов и деталей и полный со снятием с подвижного состава съемных узлов и деталей.

Info

- Publication number

- RU60053U1

RU60053U1

RU2006130396/22U

RU2006130396U

RU60053U1

RU 60053 U1

RU60053 U1

RU 60053U1

RU 2006130396/22 U

RU2006130396/22 U

RU 2006130396/22U

RU2006130396 U

RU 2006130396U

RU 60053 U1

RU60053 U1

RU 60053U1

Authority

RU

Russia

Prior art keywords

locking

automatic

arm

car

lever

Prior art date

2006-08-23

Application number

RU2006130396/22U

Other languages

English (en)

Inventor

Сергей Анатольевич Пономарев

Евгений Васильевич Абрамов

Владислав Анатольевич Андронов

Виктор Петрович Ефимов

Наталья Анатольевна Кривзун

Константин Вячеславович Башкиров

Игорь Алексеевич Харыбин

Александра Николаевна Романенко

Вениамин Алексеевич Шишков

Дмитрий Алексеевич Ступин

Алексей Александрович Поликарпов

Валентина Васильевна Стрельникова

Александр Николаевич Степанов

Original Assignee

Федеральное государственное унитарное предприятие «Производственное объединение УРАЛВАГОНЗАВОД» им. Ф.Э. Дзержинского

Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.)

2006-08-23

Filing date

2006-08-23

Publication date

2007-01-10

Family has litigation

First worldwide family litigation filed

litigation

Critical

https://patents.darts-ip.com/?family=37761624&utm_source=google_patent&utm_medium=platform_link&utm_campaign=public_patent_search&patent=RU60053(U1)

«Global patent litigation dataset” by Darts-ip is licensed under a Creative Commons Attribution 4.0 International License.

2006-08-23Application filed by Федеральное государственное унитарное предприятие «Производственное объединение УРАЛВАГОНЗАВОД» им. Ф.Э. Дзержинского

filed

Critical

Федеральное государственное унитарное предприятие «Производственное объединение УРАЛВАГОНЗАВОД» им. Ф.Э. Дзержинского

2006-08-23Priority to RU2006130396/22U

priority

Critical

patent/RU60053U1/ru

2007-01-10Application granted

granted

Critical

2007-01-10Publication of RU60053U1

publication

Critical

patent/RU60053U1/ru

Классификация

- В зависимости от способа восприятия усилий ударно-тяговые приборы бывают объединенные и раздельные тягово-сцепные.

- В зависимости от способа соединения тягово-сцепные приборы делятся на неавтоматические и автоматические. На железных дорогах России и других стран СНГ применяются только автоматические ударно-тяговые приборы (автосцепка), внедрение которых в эксплуатацию началось в 1935 г. и закончилось в 1957 г. Неавтоматические сцепки (винтовая стяжка) в основном применяются на железных дорогах Западной Европы.

- В зависимости от способа передачи тягового усилия раме вагона различают сквозную и несквозную упряжь;