Введение

Бетон – один из старейших строительных материалов. На территории бывшей Югославии были обнаружены остатки построек с бетонным полом на извести, датируемые 5600 годом до нашей эры. е. В третьем тысячелетии до нашей эры. часть Великой Китайской стены, своды и галереи пирамид в Египте были построены из бетона. Бетон широко применялся в Древнем Риме во втором тысячелетии до нашей эры. до н.э.: из него строили волнорезы, акведуки, бани, дома до 4 этажей, общественные здания пролетами до 22 м, театры, дворцы и т. д.

Бетон – это искусственный камень, получаемый в результате твердения рационально подобранной, хорошо перемешанной, уплотненной смеси вяжущего, воды, песка, щебня или гравия (или без них).

Сегодня бетон – это очень широкое понятие, которое включает в себя большое количество материалов, которые соответствуют данному определению, но различаются свойствами, используемым сырьем, технологиями приготовления, формования и твердения.

Влияние объема цементного камня

Как было показано выше, основное влияние на прочность бетона оказывает качество цементного камня, т. е. его пористость, определяемая В/Ц. Но определенную роль играет и его количество в бетоне. Уменьшение объема пористого цементного камня и повышение концентрации заполнителей приводит к увеличению прочности бетона (при его определенном качестве, т. е. постоянном В/Ц).Уменьшение объема цементного теста сопровождается снижением удобоукладываемости бетонной смеси. Или иначе: уменьшение подвижности или увеличение жесткости смеси приводит к росту прочности бетона. Влияние объема цементного камня относительно невелико в бетонах из подвижных смесей, где он составляет более 250-280 л/м3. Но оно существенно возрастает при переходе к жестким и сверхжестким смесям.Повышение прочности происходит лишь до тех пор, пока при данной интенсивности уплотнения достигается качественное формование бетонной смеси (содержание воздуха до 2—3%). При дальнейшем снижении объема цементного теста смесь недоуплотняется и происходит спад прочности. Оптимум прочности не является постоянным, а зависит от интенсивности уплотнения.При уменьшении интенсивности он сдвигается в сторону более подвижных смесей. И наоборот, при повышении интенсивности уплотнения (например вибрация с пригрузом или вибропрессование) оптимум прочности будет перемещаться сторону более жестких смесей с меньшими объемами цементного теста-камня, а сама прочность — увеличиваться. Оптимуму прочности соответствуют и максимальные значения ряда других свойств бетона (например морозостойкости).Представленные данные иллюстрируют принцип назначения удобоукладываемости смеси для достижения наиболее высоких технических свойств бетона. Она определяется по оптимуму прочности, получаемому при данной интенсивности уплотнения. Но фактически принимается несколько большая удобоукладываемость смеси, чтобы при неизбежных производственных ее колебаниях не попадать в опасную зону недоуплотнения (слева от оптимума). Кроме того, учитываются и характеристики изделия (размеры, густота армирования).В последнее время наблюдается тенденция к применению все более подвижных смесей. Расход цемента и объем цементного камня при этом увеличиваются (применяемые составы лежат справа от оптимума). Свойства бетона при росте объема цементногло камня несколько ухудшаются. Для их восстановления приходится снижать В/Ц дополнительным повышением расхода цемента. Качество бетона из высокоподвижных и литых смесей оказывается низким.Но этого не происходит, если повышение подвижности смеси достигается не увеличением расхода воды, а введением добавок — эффективных пластификаторов. При этом водопотребность таких смесей остается на уровне малоподвижных смесей без добавок, объем цементного камня не увеличивается, качество бетона не ухудшается. Но существенно сокращается время и трудоемкость бетонирования, растет производительность труда.Тенденция применения высокоподвижных смесей, пластифицированных добавками, является сегодня основной. Тем не менее бетоны оптимальных составов сохраняют свою область применения (например, при необходимости получения повышенных технических свойств).

Расчет состава и замес

При составлении расчетов будущей смеси необходимо придерживаться рекомендуемых значений и требований, поскольку они определяют прочность и надежность сооружения. Специалисты предлагают готовые пропорции, позволяющие грамотно рассчитать соотношение всех компонентов:

| Марка бетона | Кол-во бетона из 10 л цемента (л) | Состав объема из расчета на 10 л (П/Щ) | Общий массовый состав (Ц/П/Щ) (кг) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

При выполнении замеса своими руками необходимо руководствоваться следующей инструкцией:

- Подготавливаем емкость, где будет осуществляться замешивание смеси.

- Помещаем в тару воду (в случае с другими типами бетона изначально помещается наполнитель).

- Вносим в состав цемент, песок и наполнитель, продолжая перемешивать раствор.

- Дальше вносим дополнительные компоненты и пластификаторы, если это нужно.

- Раствор замешивается до тех пор, пока не получится однородная консистенция, не содержащая комков.

Придерживаясь такого руководства, можно сделать качественный раствор бетона, который будет соответствовать всем требованиям и нормам.

Что влияет на прочность образцов?

Прочность образцов зависит от нескольких показателей. Это:

- марка и качество цемента, связанное с его химической активностью;

- его количество в бетонном замесе;

- форма для заполнения, а также её чистота (посторонние примеси могут резко ухудшить качество бетона);

- тщательность замешивания, однородность смеси цемента и наполнителей;

- использования вибраторов, то есть условия уплотнения;

- возраст отливки (должен быть не менее 28 суток);

- температура, при которой бетонная отливка затвердевала.

Отдельным вопросом всегда нужно выделять количество воды, которое шло на приготовление бетона. Оптимальное количество должно быть в пределах 20%, независимо от соотношения в бетонной смеси всех прочих составляющих.

Состав стройматериала

Состав тяжелых бетонов включает в себя воду, не содержащую кислоты и примеси, портландцемент, чистый песок, наполнитель и специальные добавки. Что касается наполнителей, то здесь это плотные горные породы типа щебня, полевошпатного песка, известняка, гравия или кварцевого песка. Прочность и плотность обеспечиваются за счет определенной марки, как и обычном бетоне. Также на эти показатели влияют условия и сроки отведения, а также активность портландцемента. С составом мы разобрались, теперь стоит рассмотреть основные пропорции, которые применяются в строительстве.

Соотношения ингредиентов

Существует основной «рецепт», которым пользуются практически все строители: 1 часть цемента, 2 части песка, 4 части наполнителя и 0,8-1 части воды. Цемент должен иметь марку с высоким индексом, песок используется крупнозернистый. При необходимости соотношения меняются, но обычно мастера рассчитывают, сколько нужно цементной смеси на один кубический метр.

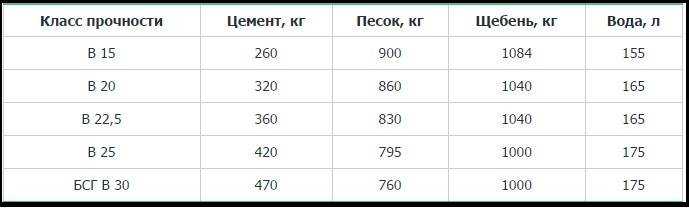

В таблице ниже указаны различные классы, индекс которых зависит от соотношения и количества ингредиентов:

Виды бетонов по типу вяжущего вещества

По виду основного вяжущего вещества классифицируют бетоны.

Среди них выделяют:

- Цементные. На основе цемента различных марок, самый распространённый и востребованный вид бетонных смесей. Их используют для внутренних и наружных строительных работ. Востребованные марки бетона, изготовленные на основе портландцемента.

- Специальные. В зависимости от назначения в цементные смесей добавляют разного рода наполнители, к примеру, металлическую мелкодисперсную стружку для прочности. Добавление магнезита повышает жароустойчивость, барита увеличивает защитные свойства материала от проникновения рентгеновского, радиационного излучения.

- Железобетон. Армирование бетонных конструкций металлом.

- Шлакощелочной. Изготавливают из шлакощелочного цемента, в состав которого входит измельченный шлак. При добавлении щелочных компонентов, происходит химическая реакция между алюмсиликатами, глинистыми компонентами. Пор техническим характеристикам, морозостойкости, водонепроницаемости, прочности превосходит бетон на основе цемента. Утилизируются отходы производства, шлак. Перспективное направление развития строительной отрасли.

- Пенобетон. Вспененная цементная смесь, с добавлением песка, воды, строительного фиброволокна. Отличается низкой теплопроводностью, хорошими показателями влагостойкости. Различают конструктивный, теплоизоляционный пенобетон, соответственно маркируется.

- Газобетон. Пористый материал, изготавливается методом автоклавирования. Низкая теплопроводность, но может впитывать влагу.

- Фибробетон. Насыщение цементной смеси фиброволокном придаёт ему дополнительную прочность. Происходит этот процесс за счёт скрепления всех компонентов между собой множеством мелких волокон.

- Арболит. Блоки изготовленные на основе цемента и стружки дерева. Теплый материал, но впитывает влагу.

- Кевларобетон. Изготавливается на основе мраморной, граничной крошки, полиэфирных смол, жидкого стекла с добавлением катализатора. Получается имитация натурального камня. Либо по технологии на основе цементных окатышей, с использованием гравитационной бетономешалки.

- Полимерцементный. К цементу добавляют полимерные наполнители, смолы. Бетонная смесь приобретает дополнительную прочность, отличаются высокой водонепроницаемостью.

- Гипсовый. Используется для отделочных внутренних строительных работ. Добавление пластификаторов, фибры, других компонентов повышает прочность, влагостойкость.

- Силикатный. Делают на основе кремнезёма, гидрата оксида кальция. Автоклавная высокотемпературная обработка повышает прочность.

Универсальные свойства бетонной смеси в том, что в зависимости от состава компонентов, добавок получают материалы с широким диапазоном технических характеристик.

Шлаки и золы в качестве заполнителей, а также мергель

Применение золошлаковых смесей выгоднее, чем замена щебня мергелем, поскольку создаваемый раствор теряет в прочности. Мергель чаще всего используют как материал для возведения несущих стен, прочность которых зависит от их толщины, составляющей более 0,5 м. Также мергель выгодно использовать как замену щебню в тех районах, где его добывают, но повторимся, прочность такого бетона ниже, и максимальная прочность бетона которую можно получить с таким наполнителем — М200-М250. Шлаки и зола позволяют готовить легкие и тяжелые бетоны высокого качества и одновременно экономить ресурсы.

Предисловие

Проектирование состава — один из важнейших этапов технологии бетона. От того, насколько правильно определен состав бетона, зависят его свойства, долговечность и экономичность.

Проектирование состава бетона охватывает более широкий круг вопросов, чем просто методика определения состава. Проектирование состава бетона включает: выбор материалов; расчет состава бетона с учетом качества материалов и намечаемой технологии; определение требований к технологии, при которых гарантируется получение бетона требуемых свойств; проверку и корректировку выбранного состава путем изготовления пробных замесов; контроль качества бетона и оценку надежности технологии; проведение технико-экономических расчетов.

В основе способов расчета состава большинства видов бетона лежит метод абсолютных объемов, по которому сумма объемов составляющих бетона должна равняться объему бетона, а соотношение между составляющими должно обеспечивать получение бетона требуемых свойств. Для определения первоначального состава бетона используют обычно усредненные зависимости, полученные в результате статистической обработки опытных данных. Поэтому для уточнения состава бетона проводят пробные замесы.

В последнее время разработаны методы более точной оценки влияния качества материалов на свойства бетона. Использование этих новых структурно технологических характеристик позволяет в ряде случаев проектировать состав бетона, не требующий корректировки. Это облегчает определение состава бетона, а также позволяет выполнять технико-экономические расчеты и выбирать для производства оптимальное решение.

В настоящем учебном пособии рассмотрены способы проектирования состава бетона различных видов но главное внимание уделено наиболее широко применяемому обычному тяжелому бетону. На его примере раскрыты взаимосвязь структуры и свойств бетона, особенности структурообразования бетона в различных условиях, методика получения и обоснования расчетных зависимостей и порядок расчета состава бетона. Известны десятки способов расчета состава бетона

В книге рассматриваются те из них, которые получили наибольшее распространение, имеют ясные физические основы, просты и удобны в пользовании и вместе с тем обеспечивают достаточную точность расчета

Известны десятки способов расчета состава бетона. В книге рассматриваются те из них, которые получили наибольшее распространение, имеют ясные физические основы, просты и удобны в пользовании и вместе с тем обеспечивают достаточную точность расчета

Для правильного проектирования состава бетона очень важно, чтобы исполнитель четко представлял, как состав влияет на свойства бетона, ясно понимал основы методики проектирования. Вооружить его необходимыми знаниями — цель настоящей книги

Уход за бетоном

После укладки бетонной смеси в опалубку необходимо обеспечить ей оптимальные условия твердения. Мероприятия зависят от времени года и климатических условий

При отрицательных температурах важно сохранить раствор от замерзания. В остальных случаях нужно обеспечить ему влажностный режим и предотвратить механическое воздействие

Чтобы избежать потери воды конструкцию накрывают паронепроницаемыми материалами, пергамином, полиэтиленовой пленкой. Полотна укладывают внахлест, края должны опускаться на вертикальную поверхность. Такая процедура снижает потерю влаги на 60%. Когда бетон находится под действием солнечных лучей и высокой температуры укрытия недостаточно. В течение 7 дней его увлажняют.

Другой способ предотвратить испарение – засыпка влагоемкими материалами. Это может быть песок или опилки. Вариант подходит для поверхностей, к которым не предъявляются высокие требования по качеству. Слой песка или опилок должен быть 30-60 мм. Их периодически (при признаках высыхания) поливают. Можно воспользоваться мешками или брезентом, которые тоже нужно увлажнять.

Уход начинается после набора монолитом минимальной прочности, это защитит поверхность от повреждений. В зависимости от температуры период составляет 2-12 часов после укладки в опалубку. Поверхность к этому времени становится матовой, а при легком нажатии ладонью, не должен оставаться след. При сильном ветре и жаре бетон накрывают как можно раньше.

Следить за сохранением влаги нужно до набора искусственным камнем прочности 50-70%. Примерный срок определяют по таблице:

В большинстве случаев в этот период происходит распалубка монолита. Для фундаментов и других горизонтальных конструкций рекомендуемый набор прочности составляет 50%, для несущих конструкций до 6 м – 70%, более 6 м – 80%. Соблюдая правила ухода за бетоном можно добиться оптимальных показателей прочности.

Основной закон прочности бетона

Прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами:

-прочностью затвердевшего цементного камня;

-прочностью его сцепления с заполнителем.

Прочность цементного камня в свою очередь, зависит от двух факторов: активности (марки) используемого цемента(Rц) и соотношения количеств цемента и воды (Ц/В).

Чем выше марка цемента, тем при прочих равных условиях будет прочнее цементный камень. Зависимость прочности цементного камня от соотношения цемента и воды в бетонной смеси объясняется следующим. Цемент при твердении химически связывает не более 20-25 % воды от своей массы. Но чтобы обеспечить необходимую пластичность цементного теста и, соответственно, подвижность бетонной смеси, необходимо брать 40. ..80 % воды от массы цемента. Вода, кроме того, необходима для смачивания поверхности песка и крупного заполнителя: большая удельная поверхность заполнителя требует большего расхода воды. Естественно, чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

С другой стороны, если не обеспечить необходимую удобоукладываемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью «цементный камень — заполнитель», что приведет к резкому снижению прочности бетона.

120 /40 160 180 200

Количество воды затворения кг/м3

Рис.1.Кривая зависимости прочности бетона от количества воды затворения (при неизменном расходе цемента и способе уплотнения):

1 — слишком жесткие недоуплотнённые бетонные смеси; 2- смеси с оптимальным количеством волы затворения (Вопт); 3 — подвижные смеси; 4 — литые бетонные смеси

Экспериментально кривая зависимости прочности бетона от количества воды затворения (В) при постоянном расходе цемента (Ц) (т. е. фактически от В/Ц) и при одинаковом методе уплотнения (рис. 1.) подтверждает сказанное выше. Левая ветвь кривой отвечает недоуплотненным бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения до известного предела бетонная смесь укладывается плотнее, уменьшается объем пустот, а прочность бетона повышается. При оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую прочность и плотность, что соответствует максимуму на кривой прочности. Дальнейшее увеличение количества воды разжижает бетонную смесь, повышает ее подвижность. Однако добавляемая вода лишь частично связывается цементом, а избыток ее образует в бетоне поры — и в результате прочность бетона понижается (правая ветвь кривой).

Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью.

Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих

равных условиях прочнее бетона на гравии. В обобщенном виде этот показатель именуется коэффициентом качества заполнителей (А).

Высказанные теоретические предпосылки были положены в основу экспериментальных исследований зависимости прочности бетона от Ц/В, марки цемента и качества заполнителей (под прочностью здесь и далее подразумевается марочная прочность, т. е. прочность после 28 суток твердения в стандартных условиях).

Rб = ARц (Ц/В + в)

Приведенная формула предложена И. Боломеем и уточнена Б. Г. Скрамтаевым. Она выражает основной закон прочности бетона и используется для определения состава бетона по заданным параметрам.

Для обычных бетонов (марок ниже М400 – М500) в интервале Ц/В=1.4….2.5 формула

Боломея – Скрамтаева имеет вид;

Rб = АRц (Ц/В – 0.5)

а для высокопрочных бетонов при Ц/В = 2,5….3,3

Rб = А1Rц (Ц/В + 0.5)

cyberpedia.su

Краткое описание тяжелых бетонов

Применение тяжелого бетона

О чень важно правильно проводить расчет и подбор состава и пропорций тяжелых бетонов, т.к. от этого зависит марка получаемого бетона и области его применения:

— Особо ответственные конструкции и гидросооружения должны возводиться из бетона марки не ниже М500

— Особо ответственные конструкции и гидросооружения должны возводиться из бетона марки не ниже М500.

— Ответственные сооружения, фундаменты и стены многоэтажек, плитные основания изготавливаются из бетона М250 – М350.

— Индивидуальное строительство может осуществляться бетонами М150 – М200.

— Неответственные бетонные изделия для дорожек, отмосток и элементов дорожного или ландшафтного дизайна могут отливаться прочностью М50 – М150.

Подвижность бетонной смеси

Д алее представлен полный список выполняемых расчетов с кратким описанием каждого пункта. Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной связи.

Особенности процессов при температуре от 0°C и ниже

Строительные работы в различных климатических поясах происходят и в холодное время года. В это период температура опускается до отметок близких к 0°C. Такие показатели термометра заметно снижают скорость твердения. При 5°C она уменьшается в 3-5 раз. Особенно опасно падение температуры до отрицательных отметок. Это связано с кристаллизацией воды в порах бетона. Материал увеличивается в объеме на 8-9%, возникает дополнительное внутреннее напряжение. Только сформированные кристаллические структуры не всегда выдерживают нагрузку, происходит их частичное разрушение.

Чтобы не потерять залитый бетон, необходимо обеспечить поддержание положительной температуры до набора им критической прочности. В зависимости от класса материала показатель составляет 30-50% от проектной характеристики. Чем выше класс бетона, тем устойчивее он к негативному воздействию:

| Класс бетона | Критическая прочность, % |

| В7,5-В12,5 | 50 |

| В15-В22,5 | 40 |

| В30-В40 | 30 |

Для железобетонных конструкций с напряженной арматурой критическая прочность должна быть не ниже 70%.

В зимних условиях требуется особый подход к бетонированию. Избежать разрушительного влияния мороза помогают следующие меры:

- подогрев заполнителей до 60°C, а воды до 70°C;

- обогрев смеси в опалубке электрическим, инфракрасным или индукционным способом;

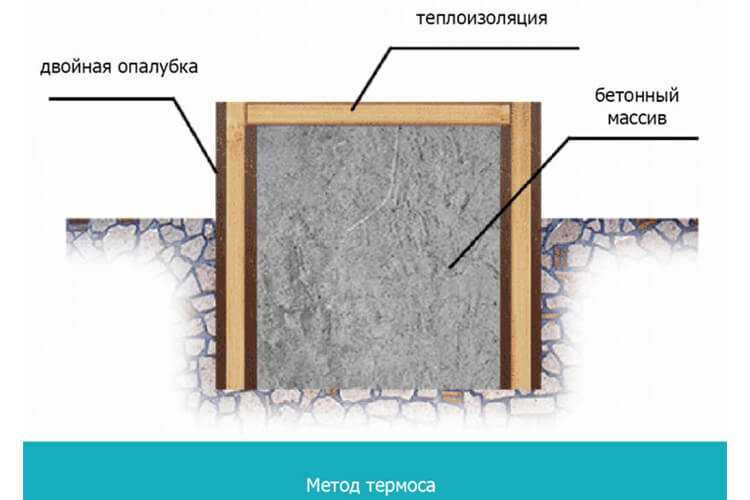

- создание утепляющего слоя в опалубке – термос;

- введение в раствор противоморозных присадок.

Лучший результат дает комбинирование нескольких способов. В смесь добавляют противоморозные присадки и помещают ее в утепленную опалубку. За счет выделения тепла при гидратации цемента внутри опалубки поддерживается плюсовая температура.

Виды бетона

Тяжелый бетон, состав которого основывается на высших марках портландцемента, может предназначаться для разных целей.

В зависимости от сферы применения существует следующая классификация материала:

- Высокопрочный. В процессе замеса вносится лучшая цементная смесь, чистый песок и щебень крупной фракции. Производство выполняется с помощью вибрационного оборудования, которое придает бетону повышенную плотность тяжелого бетона. С целью повышения прочности в состав вносят дополнительные компоненты — пластификаторы.

- Железобетонный. Используется для строительства железобетонных блоков, перекрытий и других ж/б построек.

- Быстросхватывающийся. В его составе присутствует быстротвердеющая цементная смесь и дополнительные элементы, включая хлористый водород. Наличие добавок способствует сокращению сроков застывания без потери качества конечного продукта.

- Для гидросооружений. Представляет собой особую разновидность бетона, которая используется для возведения сооружений во влажной среде. Материалу не страшны воздействия воды, и он сохраняет первоначальный вид даже через несколько лет интенсивной эксплуатации.

- Дорожный. Применяется при покрытии автомагистралей и обладает устойчивостью к большим техническим нагрузкам.

- Литой. Создается на основе быстротвердеющего цемента с пластификаторами и большим содержанием жидкости в составе.

- Мелкозернистый. Создается на базе камней цемента без наличия крупных и тяжелых компонентов. Востребован при возведении построек со стенами небольшой толщины.

- Кислотоупорный. Отличается устойчивостью к воздействию агрессивных веществ и кислот, поэтому задействуется для строительства помещений химического типа.

- Жаростойкий. Не боится продолжительного пребывания в высокотемпературной среде. На основе жаростойких бетонов обустраиваются промышленные печи, работающие с температурой до 12000°C.

- Полимерные разновидности. В процессе производства сырье пропитывается специальными смолами и полимерными добавками. Это обеспечивает повышенную степень прочности и надежности.

- Декоративный. Производится с применением красителей и особых заполнителей, таких как мраморный камень с натуральным окрасом. Материал востребован при возведении аллей и парков, украшении садовых дорожек и бордюров, оформлении фасадов и т.д.

Существуют и специальные виды бетона, которые отличаются разным составом и классом.

Влияние влаги на твердение

Оптимальные условия для твердения бетонной смеси – влажность 100%. Материал лучше всего набирает прочность в водной среде, где его капилляры постоянно заполнены влагой, необходимой для химических реакций. При твердении на воздухе материал имеет худшие показатели плотности и модуля упругости. Чтобы монолитные конструкции нормально набирали прочность, нужно поддерживать влажность на уровне 90-100%.

При падении показателя до 80% вода начинает испаряться из капилляров. Ее недостаток останавливает реакции твердения. Процесс требует времени, чем массивнее конструкция, тем дольше она удерживает необходимую влагу. Если оптимальный режим возобновить, то реакции начнутся снова, но будут медленнее. Минимально допустимым считается значение 60% влажности, при падении до 50% капилляры полностью высыхают.

Как улучшить качество затвердения

Как известно, полное затвердение бетонной смеси происходит примерно через четыре недели после укладки. Условия, в которых оно происходит, оказывают существенное влияние на прочность бетона на сжатие.

Некоторые добавки увеличивают прочность этого материала Источник stroyfora.ru

Некоторые добавки увеличивают прочность этого материала Источник stroyfora.ru

Если этот процесс происходит при жаркой погоде, то необходимо периодически увлажнять поверхность. Дополнительно можно укрывать поверхность от воздействия прямых солнечных лучей. Для этого можно применить покрытие слоем битума или воспользоваться полиэтиленовой плёнкой.

Иногда в состав смеси делают добавки для улучшения характеристик. В результате можно сократить время работы, удешевить строительство или придать бетону особые свойства.

В частности, могут применяться вещества, которые замедляют процесс отвердения. В результате этого бетонное покрытие становится более прочным.

ПРЕИМУЩЕСТВА РАБОТЫ С НАМИ

- Беспрецедентное качество за 15 лет работы

- Все сотрудники компании – сертифицированные специалисты с многолетним опытом работы

- Индвидуальный подход к заказчику, внимательное отношение к каждой детали

- Используется только высокоточное, надежное оборудование

- Качественно – не значит дорого. Мы не ставим завышенные цены и всегда идем на встречу клиенту

- Постоянно контролируемый процесс непосредственно на строительной площадке

- В своей работе опираемся на достоверные результаты собственной испытательной лаборатории

- Имеем широкую область аккредитации во всех видах общестроительных работ

- Соблюдение требований всех дествующих стандартов и технического задания

Зависимость прочности от Ц/В для конкретного производства

Формулы и графики прочности не учитывают, да и не могут учесть всех влияющих факторов. Например, качества заполнителей (коэффициенты, приведенные выше, имеют ориентировочный характер), объема цементного камня в бетоне или не поддающегося количественной оценке сцепления цементного камня с заполнителями. В итоге фактическая прочность, как правило, отличается от расчетной.Если предприятие работает на постоянных материалах и выпускает бетон различной прочности, целесообразно уточнить зависимость прочности от Ц/В для этого конкретного производства.Если же в производстве используются уже отработанные составы, то можно построить график зависимости по этим данным. Прочность каждого состава может быть принята по усредненным результатам ее производственного контроля. Это одновременно позволит оценить правильность подбора применяемых составов: все точки должны лечь около средней линии. Пример построения зависимости по экспериментальным точкам точкам приведен далее. Если какая-либо точка существенно «выпадает» из общей зависимости, соответствующий состав нуждается в проверке. В то же время небольшие отклонения экспериментальных точек от прямой являются вполне возможными.Для сравнения полезно нанести и линии, построенные по формуле прочности бетона для разных значений А. Это позволит оценить качество применяемых материалов и уровень достигаемой прочности бетона.

Классификация бетонов

Данный строительный материал классифицируют по следующим характеристикам:

- Средняя плотность: особо тяжелые, тяжелые, легкие и особо легкие.

- Структура готового бетона: плотная, пористая, ячеистая и крупнопористая.

- Тип связующего: цемент, гипс, шлакощелочной, полимеры, силикаты или специальное вещество (бетон на основе нефелиновых, шлаковых и стеклощелочных компонентов, добываемых из отходов промышленности).

- Сфера применения: общего назначения (конструкционные), конструкционно-теплоизоляционные, тампонажные, саморасширяющиеся, теплоизоляционные, дорожные, гидротехнические, сульфат и химически стойкие, жаростойкие и декоративные.

Несмотря на такое многообразие видов бетона, в многоэтажном и малоэтажном жилищном строительстве в подавляющем большинства случаев применяют тяжелый бетон различных марок. Марка бетона заказывается в зависимости от механической нагрузки на возводимую конструкцию и конкретные условия эксплуатации.

![§ 30. свойства бетона [1986 попов к.н. - материаловедение для каменщиков, монтажников конструкций]](http://site-edu.ru/wp-content/uploads/9/9/9/999f886fe975d427b77ea1a32ef7250f.jpeg)